Лучшие страны-покупатели как сваривать полипропиленовые листы в Китае

Когда говорят про сварку полипропиленовых листов, сразу вспоминаются типичные ошибки новичков: пытаются варить как металл, забывают про коэффициент линейного расширения, или вообще путают полипропилен с полиэтиленом. В Китае же этот процесс давно отработан до автоматизма, но интересно посмотреть, какие именно страны активнее всего закупают такие технологии — и тут есть свои нюансы.

Почему именно полипропилен?

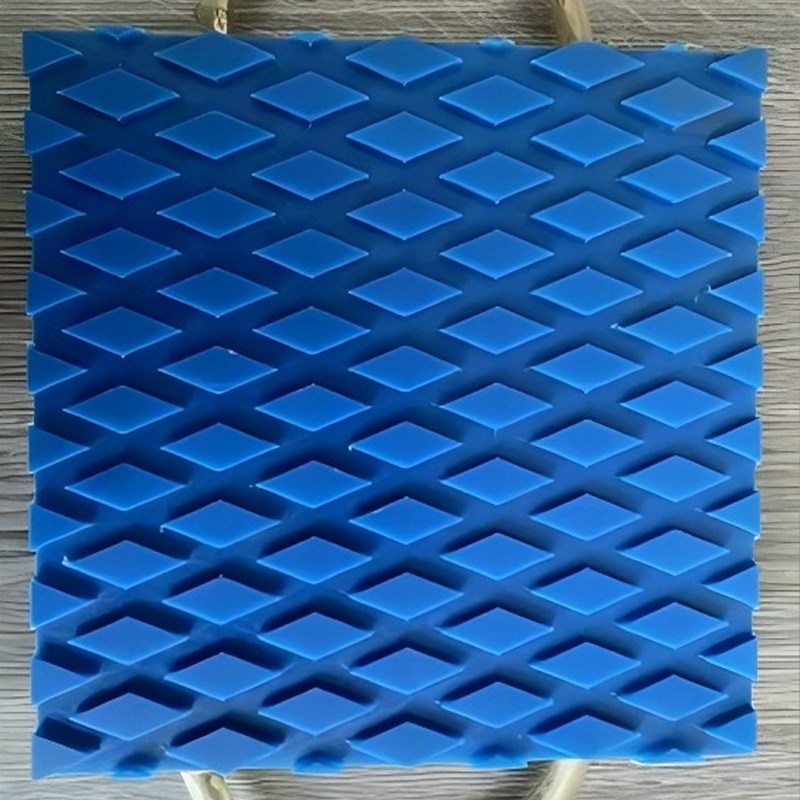

Полипропилен — штука капризная. Если неправильно подобрать температуру сварки, лист поведёт или шов получится хрупким. Мы в ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды часто сталкиваемся с запросами на ПП-листы для химической промышленности, где важна стойкость к агрессивным средам. Приходится объяснять клиентам, что сварка — это не просто ?прогреть и склеить?, а целая технология с подбором газовой среды и присадок.

Кстати, многие европейские заказчики сначала скептически относятся к китайским методикам, пока не увидят наши тестовые швы на разрыв. Как-то раз немецкие партнёры прислали свой образец — хотели проверить, сможем ли мы повторить параметры. Оказалось, их технология уступала нашей в плане скорости охлаждения шва. После этого они стали постоянными клиентами.

А вот с американцами сложнее: они требуют сертификаты на каждый миллиметр шва, но зато готовы платить за точность. Мы даже разработали для них специальный протокол контроля качества, который теперь используем для всех премиальных заказов.

Топ-5 стран-покупателей и их специфика

На первом месте — Германия. Немцы берут полипропиленовые листы для заводских конвейерных линий, где важна износостойкость. Их инженеры всегда присылают трёхстраничные ТЗ, но зато потом не возникает проблем с браком. Сварку они часто делают горячим воздухом с присадками — мы им поставляем листы именно под такой метод.

Вторые — Саудовская Аравия. Тут всё проще: им нужны большие ёмкости для опреснения воды. Сварку они предпочитают контактную, но мы им советуем экструзионную — меньше риск деформации на жаре. Кстати, из-за песка и влаги они часто просят дополнительное покрытие швов, что усложняет процесс.

Турция — неожиданно активный покупатель. Они закупают листы для пищевой промышленности, где важен гладкий шов без пор. Мы им поставляем материал с добавлением стабилизаторов, чтобы при сварке не выделялись летучие вещества. Их технологи часто приезжают к нам на стажировку — учатся работать с автоматическими сварочными головками.

Индия и Южная Корея закрывают пятёрку. Индийцы берут дешёвые листы для сельскохозяйственных резервуаров, сварку часто делают вручную — отсюда и частый брак. Корейцы же, наоборот, используют роботизированные линии и заказывают у нас калиброванные листы с точностью до миллиметра.

Ошибки при сварке, которые дорого обходятся

Самая частая — неправильная подготовка кромок. Как-то раз один итальянский клиент пожаловался на трещины в швах. Оказалось, они не зачищали листы от окисления — а полипропилен, даже хранящийся на складе, покрывается плёнкой, которая мешает адгезии. Пришлось им отгрузить партию с антистатической упаковкой.

Другая проблема — скорость подачи присадочного прутка. Если торопиться, шов получается с пустотами; если медлить — материал перегревается. Мы на своем сайте sdjrdhbkj.ru даже выложили таблицу с рекомендуемыми скоростями для разных толщин, но многие её игнорируют.

Ещё запомнился случай с бразильским заказом: они варили листы на улице при +40°C, не учитывая тепловое расширение. В результате панели ?повело? волной. Пришлось экстренно делать им листы со стабилизаторами ультрафиолета — иначе проект бы провалился.

Как мы подбираем технологию сварки под клиента

Сначала смотрим на применение. Для химических ёмкостей — только стыковая сварка с контролем герметичности. Для конструкционных элементов — иногда достаточно и термоимпульсной. В ООО Шаньдун Цзиньруйда мы часто тестируем швы на образцах перед отгрузкой — особенно для ответственных объектов вроде очистных сооружений.

Важный момент — оборудование клиента. Если у них старые сварочные аппараты, мы предлагаем листы с более низкой температурой плавления. Для современных автоматических линий, наоборот, идём на повышение термостойкости. Кстати, наши листы из сверхвысокомолекулярного полиэтилена иногда требуют совсем других настроек — но это уже отдельная история.

Недавно был показательный случай: канадская компания заказала у нас партию ПП-листов для Arctic-проекта. Пришлось разработать методику сварки при -20°C — использовали предварительный подогрев зоны шва инфракрасными излучателями. Результат их устроил, но пришлось повозиться с подбором газовой смеси.

Почему китайские методики стали популярны

Дело не только в цене. У нас накоплен огромный опыт работы с разными климатическими условиями — от пустынь до тропиков. Например, для Ближнего Востока мы добавляем в полипропилен UV-стабилизаторы, а для Скандинавии — пластификаторы против растрескивания на морозе.

Ещё мы научились оптимизировать отходы при раскрое. Многие западные производители режут листы стандартно, а мы можем сделать фигурную резку под конкретный проект — это снижает стоимость сварки, так как меньше стыков. Наше оборудование для глубокой обработки как раз позволяет такое — об этом написано в описании компании на нашем сайте.

Но главное — мы не боимся экспериментировать. Как-то раз для японского заказа пришлось комбинировать сварку полипропилена с армированием стекловолокном — получилось не с первого раза, но в итоге они до сих пор работают по нашей технологии.

Что ждёт рынок в ближайшие годы

Тенденция идёт к автоматизации. Вручную варить полипропилен скоро будут только в мелких мастерских, а крупные проекты перейдут на роботизированные линии. Мы уже тестируем систему с ИИ-контролем качества швов — пока сыровато, но заказы из ЕС подталкивают к развитию.

Ещё заметил, что всё чаще запрашивают экологичные методы — без вредных выделений при сварке. Приходится разрабатывать новые композиции полипропилена, которые не требуют высоких температур. Кстати, наши промышленные пластиковые листы из ПВХ здесь проигрывают — их сложнее варить ?чисто?.

И да, страны-покупатели постепенно меняют приоритеты. Если раньше главным был ценник, то теперь всё чаще смотрят на долговечность шва. Возможно, скоро в топе появятся африканские страны — у них начинается бум строительства водоочистных сооружений, где без сварки полипропилена не обойтись.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

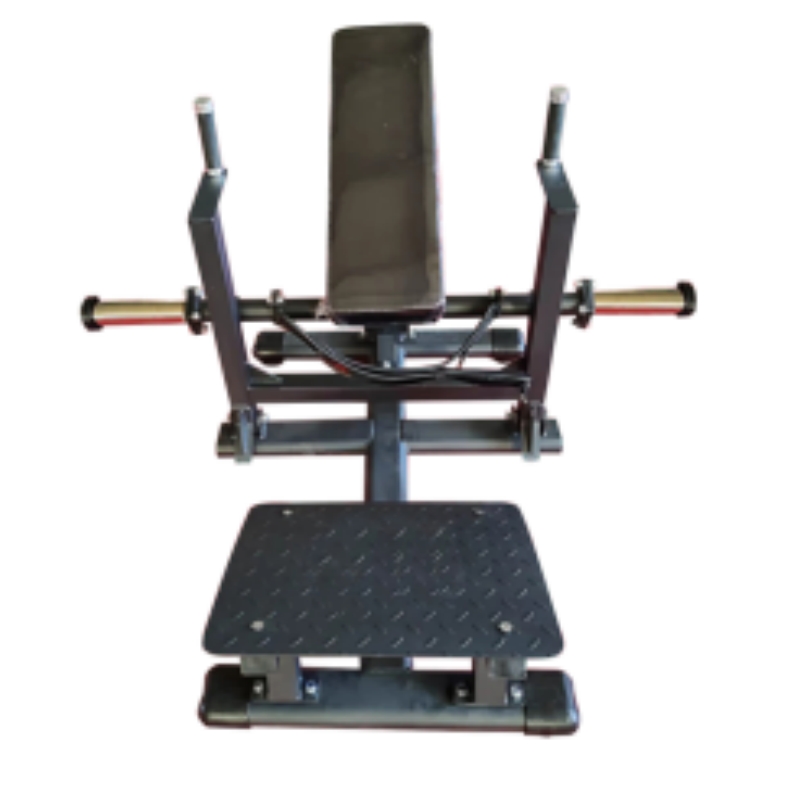

Тренажер для разгибания спины (L04)

Тренажер для разгибания спины (L04) -

Изолатеральный жим лежа (F1-1001)

Изолатеральный жим лежа (F1-1001) -

Подъем в сторону (D03)

Подъем в сторону (D03) -

Хакслайд(D37-B)

Хакслайд(D37-B) -

Тазобедренный мостик с овальной трубкой

Тазобедренный мостик с овальной трубкой -

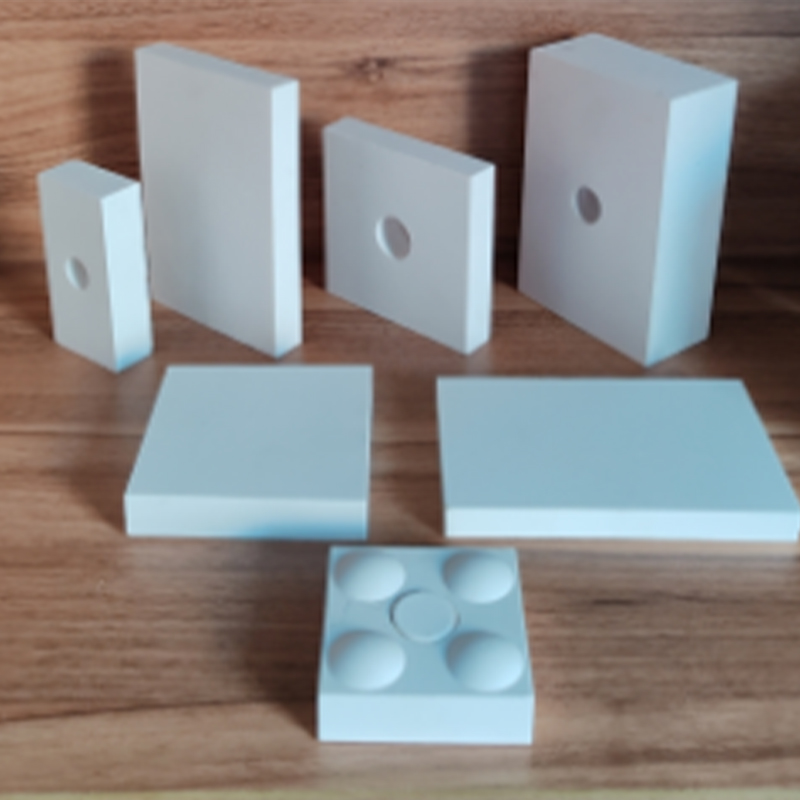

Керамическая тарелка

Керамическая тарелка -

Взломайте оборудование для фитнеса с приседаниями

Взломайте оборудование для фитнеса с приседаниями -

Жим ногами под углом 45 градусов (D37)

Жим ногами под углом 45 градусов (D37) -

Длинная тяга (D17)

Длинная тяга (D17) -

Гребной тренажер против ветра + магнитного сопротивления

Гребной тренажер против ветра + магнитного сопротивления -

Разведение грудных мышц и задняя дельта (L21)

Разведение грудных мышц и задняя дельта (L21) -

Помощь при отжиманиях и подтягиваниях (D07)

Помощь при отжиманиях и подтягиваниях (D07)

Связанный поиск

Связанный поиск- Китайские производители полиэтилена для проектов в области атомной энергетики

- Ведущие покупатели износостойкой футеровки угольных бункеров в Китае

- Ведущие страны-покупатели для черных керамических дисков из Китая

- Топ стран-покупателей полипропиленового листа сварного износостойкого

- Фабрики тренажеров

- Планшетное фитнес-оборудование

- Основные покупатели оборудования для кроссфита

- Китайские заводы по производству прочных керамических десертных тарелок

- Производители керамических дисков для микроволновой печи

- керамические изделия обжигают