Микроволновая печь долговечные керамические тарелки фабрики в Китае

Когда говорят о китайской керамике для СВЧ, часто вспоминают тонкий фарфор – но это заблуждение. Настоящая рабочая лошадка здесь это долговечные керамические тарелки с добавлением корунда, которые мы годами тестируем на абразивный износ. Заметил интересную деталь: многие поставщики до сих пор используют глазурь с низким коэффициентом теплового расширения, из-за чего посуда трескается после 50-60 циклов разогрева супов. А ведь именно для микроволновых печей нужен особый подход к составу массы.

Технологические нюансы производства

На фабрике в Цзыбо наблюдал любопытный процесс – там формуют тарелки методом полусухого прессования под давлением 28 МПа, но с последующей газовой сушкой при 80°C. Это критически важно для равномерности прогрева в СВЧ-печах. Как-то пришлось отказаться от партии с слишком пористой основой – хоть и дешевле, но в микроволновке такие тарелки начинают 'потеть' на дне.

Особенность китайских производителей – умение работать с керамическими тарелками разной толщины стенок. Помню, для немецкого заказника делали партию с утолщенным дном (4.2 мм) и тонкими стенками (2.8 мм). Решение спорное – да, суп греется равномернее, но при падении с высоты 30 см уже появляются сколы. Пришлось добавлять в глиняную массу волокна циркония.

Сейчас многие переходят на многослойное покрытие – сначала грунт с алюмосиликатами, потом декоративный слой, а сверху прозрачная глазурь с церием. Но для микроволновых печей такой вариант не всегда хорош – если промежуточный слой имеет металлические включения, при нагреве появляются микротрещины. Проверяем это старым способом – просвечиваем на специальном столе с LED-подсветкой.

Практика контроля качества

На производстве фабрики в Китае есть тест, который редко где увидишь – тарелку с водой ставят в микроволновку на 5 минут максимальной мощности, затем сразу в морозильную камеру. После 20 циклов смотрим на состояние глазури. Интересно, что образцы с добавлением 12% циркониевого песка выдерживают до 80 циклов, а обычные – максимум 35.

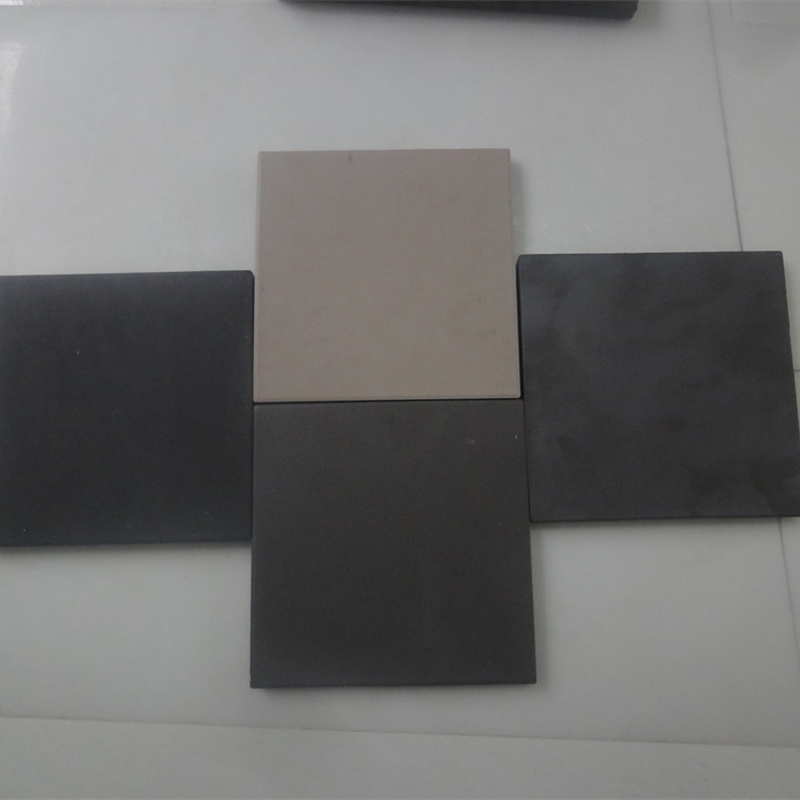

Частая проблема – расхождение в цвете между партиями. Особенно с темно-коричневыми и бордовыми оттенками. Обжиг при 1180°C дает стабильный результат, но некоторые фабрики экономят, снижая до 1150°C – и тогда пигменты не раскрываются полностью. Приходится заранее оговаривать температурный режим в техзадании.

Упаковка – отдельная история. Для поставок в страны СНГ важно использовать гофрокартон с влагозащитной пропиткой, иначе при перепадах влажности на керамике появляются высолы. Как-то потеряли целый контейнер из-за этого – пришлось разрабатывать новую систему упаковки с двойным полиэтиленовым слоем.

Специфика работы с российскими рынками

Российские сети часто требуют увеличенный диаметр дна – стандартные 140 мм их не устраивают, нужны 155-160 мм для устойчивости в подогревателях. Но тут возникает конфликт с европейскими стандартами вращающихся столиков в СВЧ. Приходится искать компромиссные решения, иногда даже менять конструкцию пресс-форм.

Любопытное наблюдение – в России предпочитают тарелки с рифленым дном, хотя с точки зрения мытья это неудобно. Объясняют тем, что так лучше держится густой суп. Пришлось модифицировать пресс-формы – добавили радиальные канавки глубиной 0.8 мм вместо традиционных сетчатых.

Температурные нагрузки – отдельная тема. Российские потребители часто ставят в микроволновку тарелки прямо из холодильника, хотя производители рекомендуют переход до комнатной температуры. Тестируем ударный нагрев от +5°C до +100°C за 2 минуты – выживают только образцы с добавлением кордиерита.

Перспективные материалы и технологии

Сейчас экспериментируем с керамическими композитами на основе муллита – у них интересный коэффициент теплопроводности 3.8 Вт/м·К против стандартных 1.2 у фарфора. В микроволновых печах это дает преимущество – нагрев более равномерный, нет локальных перегревов.

Интересное направление – внедрение технологий от ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды. Их наработки в области износостойкой керамики могут решить проблему с истиранием деколи. Уже тестируем образцы с добавлением ультрадисперсного оксида алюминия – первые результаты обнадеживают, стойкость к абразиву выросла на 40%.

На их сайте https://www.sdjrdhbkj.ru есть данные по микрокристаллическим прокатанным листам – думаю, это перспективно для создания гибридных основ. Планируем испытать многослойные структуры: керамическая основа + полимерный демпфирующий слой. Для ресторанов, где посуда постоянно подвергается механическим нагрузкам, это может стать решением.

Экономические аспекты производства

Себестоимость – больной вопрос. При нынешних ценах на газ обжиг стал дороже на 18% за последний год. Многие фабрики переходят на электропечи, но там свои нюансы – требуется более чистый состав глины, меньше железосодержащих примесей.

Логистика из Китая в Россию сейчас занимает 45-60 дней против прежних 35. Пришлось пересматривать упаковку – увеличили слой вспененного полиэтилена с 20 до 35 мм. Бой снизился с 7% до 3.2%, но себестоимость упаковки выросла на 15%.

Интересный тренд – средний чек на долговечные керамические тарелки вырос на 22% за два года. Потребители готовы платить за качество, особенно после пандемии, когда люди стали больше готовить дома. Наблюдаем смещение спроса в сторону премиального сегмента – тарелки толщиной от 4 мм с усиленным краем.

Сейчас вижу перспективу в создании специализированных линеек именно для микроволновых печей – не универсальной посуды, а оптимизированной под СВЧ-нагрев. Это требует изменений в технологии, но рыночная ниша пока свободна. Главное – найти баланс между прочностью, термостойкостью и ценой.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Многофункциональное оборудование для бедер (D45)

Многофункциональное оборудование для бедер (D45) -

Подъем в сторону (D03)

Подъем в сторону (D03) -

Отжимания сидя (R2-01)

Отжимания сидя (R2-01) -

Новое оборудование для фитнеса носороси Пригнись

Новое оборудование для фитнеса носороси Пригнись -

Длинная тяга (D17)

Длинная тяга (D17) -

Приводящая мышца (D10)

Приводящая мышца (D10) -

Высокопрочное дорожное основание

Высокопрочное дорожное основание -

Станок для прокатки шин А

Станок для прокатки шин А -

Жим от груди на наклонной скамье (D06-A)

Жим от груди на наклонной скамье (D06-A) -

Каландрированная микрокристаллическая износостойкая пластина

Каландрированная микрокристаллическая износостойкая пластина -

Скручивание кэмбера (D15)

Скручивание кэмбера (D15) -

Жим от плеч(R2-09)

Жим от плеч(R2-09)

Связанный поиск

Связанный поиск- Лучшие страны-покупатели для медицинского пвх

- Заводы по производству медицинских ПВХ дверей

- Китайские производители керамики

- Основные страны-покупатели термостойких пп пластиковых этикеток

- Заводы по производству больших керамических дисков

- Ведущие китайские покупатели полиэтилена для сталелитейной промышленности

- Заводы по производству листовых чеков np

- Заводы по производству зеленых керамических дисков

- Основные страны-покупатели пищевых керамических дисков

- маркировка пластика пп без цифры в треугольнике