Основные страны-покупатели керамических и стеклянных составов в Китае

Когда говорят о китайских керамических и стеклянных составах, все сразу думают про массовый экспорт в Европу, но реальность сложнее — есть тонкие различия в качестве, логистике и даже в том, как разные рынки воспринимают сам термин ?составы?. Вот об этом и хочу поделиться наблюдениями.

Кто действительно покупает и почему

Если брать керамические составы, то здесь лидируют Германия и Италия, но не для строительной керамики, как многие думают, а для технической. Немцы, например, часто заказывают составы с высоким содержанием оксида алюминия для износостойких деталей — тут как раз пересекается с нашей деятельностью в ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды, где мы делаем износостойкую керамику. Итальянцы же чаще берут составы для декоративных покрытий, но с жёсткими требованиями по цветостойкости.

Стеклянные составы — тут другая история. Южная Корея и Япония стабильно покупают партии для оптических применений, но их инспекция бывает жёсткой: малейшее отклонение по показателю преломления — и вся партия на доработку. Помню, в прошлом году был случай с микрокристаллическими листами — корейский клиент вернул партию из-за несоответствия по прозрачности, пришлось переплавлять с добавками.

А вот страны СНГ, особенно Россия и Казахстан, часто ищут компромисс между ценой и качеством. Они берут и керамику, и стеклокомпозиты, но больше для промышленного применения — например, для футеровки оборудования. Здесь важно не перегружать спецификации, иначе теряется ценовое преимущество.

Особенности работы с разными регионами

С Европой сложнее в плане сертификации, но проще с платежами — почти всегда аккредитивы. С азиатскими клиентами наоборот: сертификация быстрее, но по платежам могут быть задержки, особенно если речь о новых партнёрах. Мы через это проходили, когда начинали поставки в Таиланд — первые два контракта оплачивались с просрочкой на 10–15 дней.

Интересно, что некоторые покупатели из Ближнего Востока, например ОАЭ, стали активнее закупать стеклянные составы для строительства, но не стандартные, а с улучшенными теплоизоляционными свойствами. Это потребовало от нас доработки составов — добавили микроскопические полости в структуру, что немного снизило прочность, но дало нужные изоляционные параметры.

С Южной Америкой работаем меньше, но там есть потенциал для керамических составов в горнодобывающей отрасли. Бразильские компании, к примеру, интересуются износостойкими керамическими вставками для гидроциклонов — как раз то, что мы поставляем через наш сайт.

Типичные ошибки при выходе на рынки

Одна из главных ошибок — пытаться продавать ?универсальные? составы. На практике почти каждый крупный покупатель хочет кастомизацию. Мы в Шаньдун Цзиньруйда сначала тоже пытались продвигать стандартные линейки, но быстро поняли, что без глубокой обработки под конкретные нужды конкурировать сложно. Сейчас у нас есть оборудование для фрезеровки, сверления и даже создания спецдеталей из сверхвысокомолекулярного полиэтилена и керамики — это часто становится решающим аргументом.

Другая ошибка — недооценивать логистику хрупких материалов. Стеклянные составы, особенно листы, требуют особой упаковки и крепления в контейнерах. Как-то отгрузили партию в Польшу без дополнительных амортизаторов — получили 12% боя, хотя по контракту допускалось только 3%. Пришлось компенсировать.

И ещё — не всегда стоит гнаться за самыми передовыми составами. Например, микрокристаллические прокатные листы — технология сложная, но не все рынки готовы платить за премиум-характеристики. В Юго-Восточной Азии чаще берут более простые варианты из ПВХ или ПП, если они закрывают базовые потребности.

Как меняются требования покупателей

Раньше главным был ценник, сейчас всё чаще запрашивают экологические сертификаты. Особенно в ЕС — там могут спрашивать про содержание тяжёлых металлов в керамических составах или про возможность вторичной переработки стеклянных композитов. Мы в ответ стали использовать более чистые исходные материалы и даже разработали линию литого камня с пониженным энергопотреблением при производстве.

Также растёт спрос на комбинированные материалы. Например, не просто керамика, а керамика с полимерной подложкой для упрощения монтажа. Или стеклянные составы с интегрированными токопроводящими элементами. Такие заказы обычно идут от машиностроительных компаний из Германии или Японии.

Любопытно, что после пандемии многие покупатели стали лояльнее к небольшим партиям. Раньше хотели контейнерные объёмы, сейчас соглашаются на паллетные поставки, если это позволяет быстрее закрыть потребность. Это открыло нишу для средних производителей вроде нас.

Практические нюансы производства и поставок

С керамическими составами важно контролировать не только химический состав, но и гранулометрию. Мелкая фракция даёт лучшую спекаемость, но может увеличить усадку — это критично для прецизионных деталей. Мы настраиваем помол под каждого клиента, благо техника позволяет.

Со стеклянными составами своя головная боль — это термостойкость. Для некоторых применений, например в печах, требуется выдерживать цикличные нагревы-охлаждения. Тут помогает добавка оксида циркония, но это удорожает состав. Приходится объяснять покупателям, почему один вариант в 1.5 раза дороже другого.

И про упаковку — для разных стран разные требования. В США, например, принимают деревянные поддоны без фитосанитарного сертификата, а в Австралию — только с термообработкой. Мелочь, но если упустить, груз зависнет в порту. Мы сейчас для ключевых направлений держем разные варианты тары на складе.

Что в перспективе

Думаю, будет расти спрос на гибридные материалы — те же керамические составы, но с улучшенными полимерными добавками для гибкости. Мы уже экспериментируем с полимерно-керамическими композитами на базе износостойкого нейлона — пока сыровато, но первые тесты обнадёживают.

Также вижу потенциал в регионах, которые только развивают промышленность — например, некоторые страны Африки начинают закупать не готовые изделия, а именно составы для локального производства. Это новая ниша, где можно работать на опережение.

В целом, рынок керамических и стеклянных составов становится более сегментированным. Уже не получится ?стрелять? одним продуктом по всем направлениям — нужно глубоко понимать потребности каждого региона и адаптировать под них не только состав, но и сервис. Мы в Шаньдун Цзиньруйда идём по пути кастомизации и готовы к сложным заказам — опыт с глубокой обработкой деталей позволяет.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Профессиональная резиновая гантель(A02-A)

Профессиональная резиновая гантель(A02-A) -

Потрясающая классика (D44)

Потрясающая классика (D44) -

Универсальное оборудование для фитнеса Smith

Универсальное оборудование для фитнеса Smith -

Жим от груди (L01)

Жим от груди (L01) -

тренажер сидячий ножной экстрактор

тренажер сидячий ножной экстрактор -

Жим от плеч(R2-09)

Жим от плеч(R2-09) -

Скручивание кэмбера (D15)

Скручивание кэмбера (D15) -

Магнетронный велосипед В

Магнетронный велосипед В -

Регулируемая наклонная скамья (D21)

Регулируемая наклонная скамья (D21) -

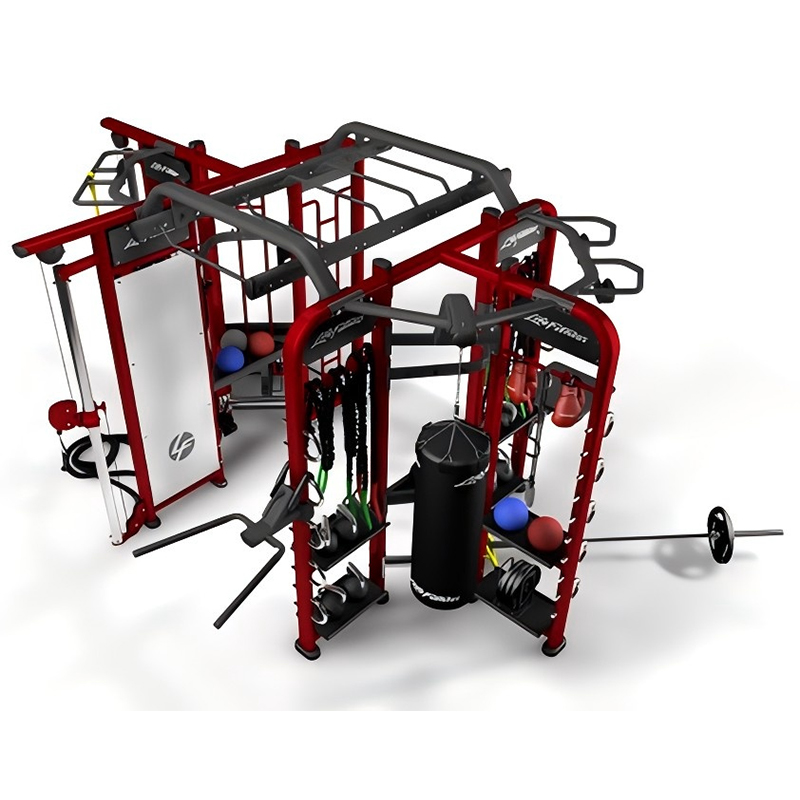

Фитнес для всей жизни оборудование для групповых тренировок Synrgy360 (S-2001)

Фитнес для всей жизни оборудование для групповых тренировок Synrgy360 (S-2001) -

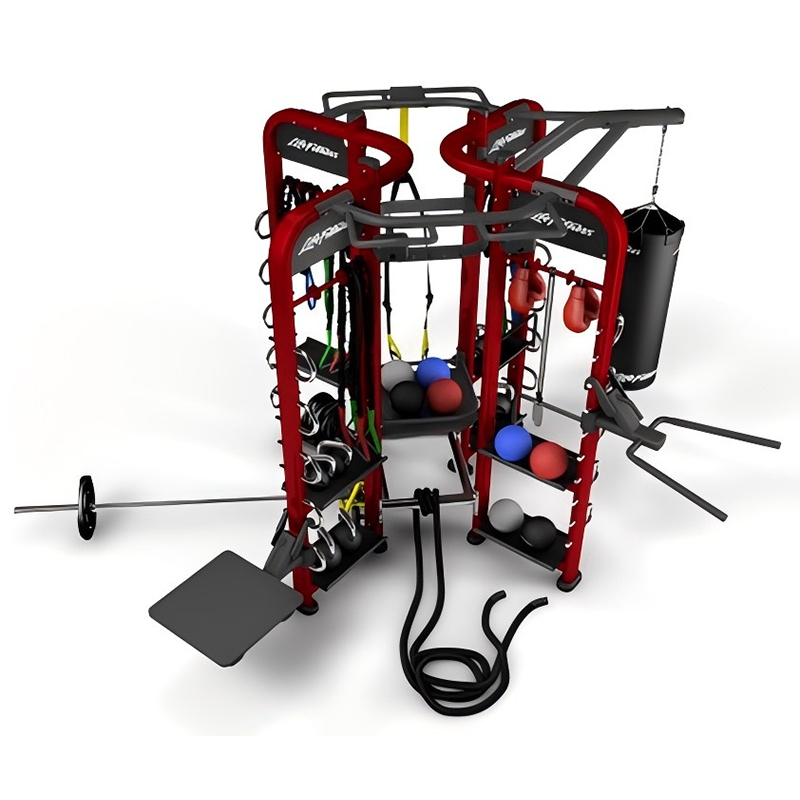

Фитнес для всей жизни оборудование для групповых тренировок Synrgy360 (S-2005)

Фитнес для всей жизни оборудование для групповых тренировок Synrgy360 (S-2005) -

умная ударная мишень

умная ударная мишень

Связанный поиск

Связанный поиск- лист полипропиленовый 5

- Основные страны-покупатели труб из коррозионно-стойкого сшитого полиэтилена

- тарелку плоскую керамическую

- Производители домашнего тренажерного оборудования

- лист полипропиленовый блоксополимер

- Основные страны-покупатели образцов нп для исполнительных листов

- Заводы по производству различных керамических компонентов

- Заводы по производству нейлоновых изделий

- Основные страны-покупатели дисперсных фаз керамики

- Производители столов для пайки полипропилена