Основные страны происхождения 95 керамики в Китае

Когда говорят про 95% глин для китайской керамики, все сразу думают про местное сырьё — и это первая ошибка. На деле даже в Шаньдуне, где мы годами работаем с износостойкими материалами, приходится постоянно отслеживать цепочки поставок. Вот смотрю на складские остатки — опять партия алюминиевых оксидов из Германии застряла в порту Циндао. Такие моменты хорошо показывают, насколько зависимость от импорта остаётся критичной, несмотря на все локальные производственные мощности.

География поставок: неочевидные детали

Если брать статистику по керамическим компонентам для промышленности, то Германия и Япония лидируют уже лет десять. Но тут важно не обмануться цифрами — например, немецкие оксиды алюминия часто идут транзитом через Вьетнам, и таможня иногда фиксирует их как вьетнамские. Мы в ООО Шаньдун Цзиньруйда как-раз столкнулись с этим при закупке сырья для износостойкой керамики — пришлось поднимать сертификаты происхождения, чтобы понять реальную картину.

С Японией другая история — их муллит-кремнезёмистые составы незаменимы для спечённых пластин. Помню, в 2019 пытались заменить их корейскими аналогами — и столкнулись с трещинами после термоциклирования. Пришлось вернуться к проверенным поставщикам, хоть и с более долгой логистикой.

Что удивительно — мало кто учитывает роль Малайзии в поставках каолинов. Их месторождения в Джохоре дают сырьё с уникальным содержанием железа менее 0.3%, что критично для электроизоляционной керамики. Мы закупали партию для одного завода в Цзянсу — до сих пор используют в рецептуре.

Технологические ловушки

Вот смотрите — все говорят про химический состав, но главные проблемы начинаются на этапе грануляции. Итальянские грануляторы работают в разы стабильнее китайских, особенно для микрокристаллических составов. Как-раз на https://www.sdjrdhbkj.ru у нас есть фото линии прессования — там видно, как итальянское оборудование справляется с порошками разной фракции.

Американские связующие для керамических покрытий — отдельная тема. В прошлом году пробовали сэкономить и взяли российский аналог — в итоге пришлось переделывать всю партию защитных плит. Коэффициент теплового расширения не совпал всего на 2%, но этого хватило для отслоений при температурных скачках.

Кстати, про британские циркониевые стабилизаторы — их почему-то редко упоминают, хотя без них невозможно достичь плотности выше 5.8 г/см3. Мы в Шаньдун Цзиньруйда Технология Защиты Окружающей Среды используем их для ответственных узлов мельничного оборудования.

Логистические нюансы

Сроки поставок — это отдельный головняк. Немецкие производители всегда укладываются в 60 дней, а вот с чешскими поставщиками карбида кремния бывают задержки до 90 дней. Причём не из-за производства, а из-за оформления на границе — они любят собирать консолидированные контейнеры.

Портовые проблемы в Тяньцзине — классика. Для износостойкой керамики критична влажность при разгрузке, а там часто простаивают без крытых складов. Пришлось разрабатывать многослойную упаковку с силикагелем — сейчас используем для всех морских поставок.

Индийские каолины — казалось бы, перспективно, но их pH всегда плавает от 6.2 до 7.8. Для литых камней это допустимо, а для прецизионных изделий уже требует дополнительной корректировки. Наш технолог вообще отказывается с ними работать — говорит, что проще переплатить за стабильное качество.

Производственные кейсы

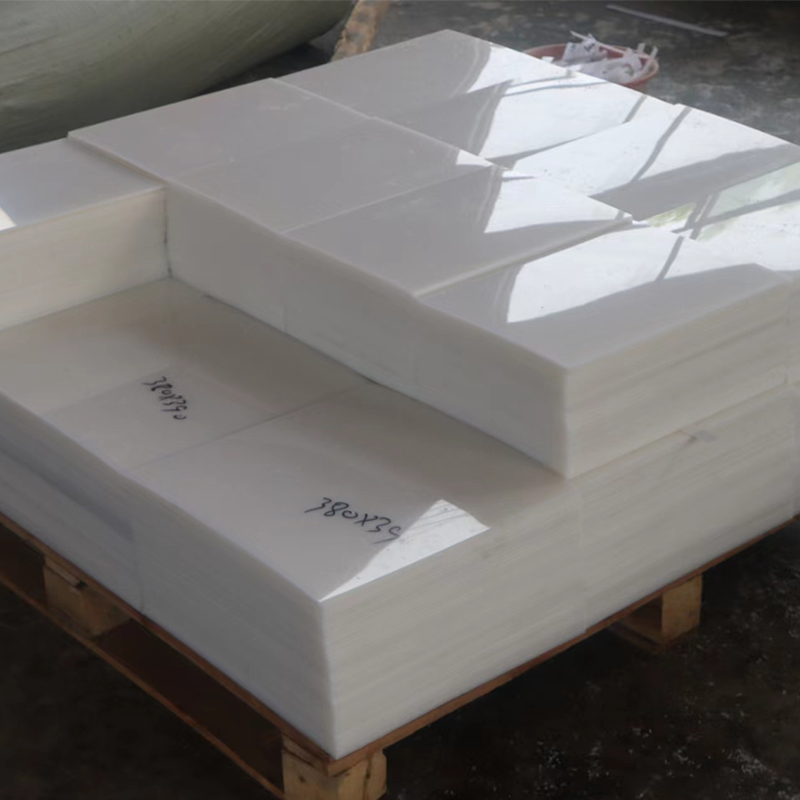

Вот реальный пример с листами UHMW-PE — для них требуется керамическое напыление, и мы изначально использовали китайские наполнители. Но после жалоб на истираемость перешли на гибридную рецептуру: базовый слой местный, а верхний — с немецкими корундовыми микросферами.

Для ПВХ листов ситуация проще — там достаточно турецких бентонитов. Но опять же, если нужно добиться класса огнестойкости В1, без французских антипиренов не обойтись. На сайте sdjrdhbkj есть технические отчёты по этому поводу — мы их выкладывали после серии испытаний.

С нейлоновыми листами интересно вышло — японские полиамиды лучше ведут себя при эксплуатации, но для адгезии керамического покрытия пришлось разработать промежуточный слой на основе бразильских каолинов. Не самое очевидное решение, зато работает уже три года без нареканий.

Экономика против качества

Всегда есть соблазн сэкономить на сырьё — особенно когда клиенты требуют снизить цену. Но с керамикой этот номер не проходит — как-то попробовали использовать индонезийские аналоги вместо тайваньских, и получили 15% брака по пористости.

Сейчас придерживаемся простого правила: для ответственных применений — только проверенные поставщики, для стандартных изделий можно экспериментировать. В описании ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды это прямо указано — разные сорта для разных задач.

Кстати, про глубиную обработку — без импортного режущего инструмента тут вообще делать нечего. Швейцарские алмазные фрезы для керамики в разы превосходят корейские по стойкости. Проверяли многократно на обработке микрокристаллических листов.

Что в перспективе

Смотрю на последние тенденции — Бразилия начинает поставлять вполне конкурентоспособные цериевые стабилизаторы. Пока пробуем в опытных партиях для литого камня — если пройдёт испытания на ударную вязкость, будем масштабировать.

Вьетнамские кварцевые пески — неожиданно качественные, но только из одного месторождения в провинции Йенбай. Договорились о прямых поставках минуя посредников — должно снизить логистические расходы.

В общем, если резюмировать — говоря про 95 керамики в Китае, нужно всегда держать в уме что даже локальное производство сильно завязано на глобальные цепочки. И это нормально — главное понимать где можно сэкономить, а где лучше не рисковать.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Абдоминальный изолятор(D09)

Абдоминальный изолятор(D09) -

5003 Римский стул

5003 Римский стул -

ПП листовой материал

ПП листовой материал -

Пекторальный тренажер (L12)

Пекторальный тренажер (L12) -

Скручивание кэмбера (D15)

Скручивание кэмбера (D15) -

Изолятор ягодичных мышц (M08)

Изолятор ягодичных мышц (M08) -

Литой камень

Литой камень -

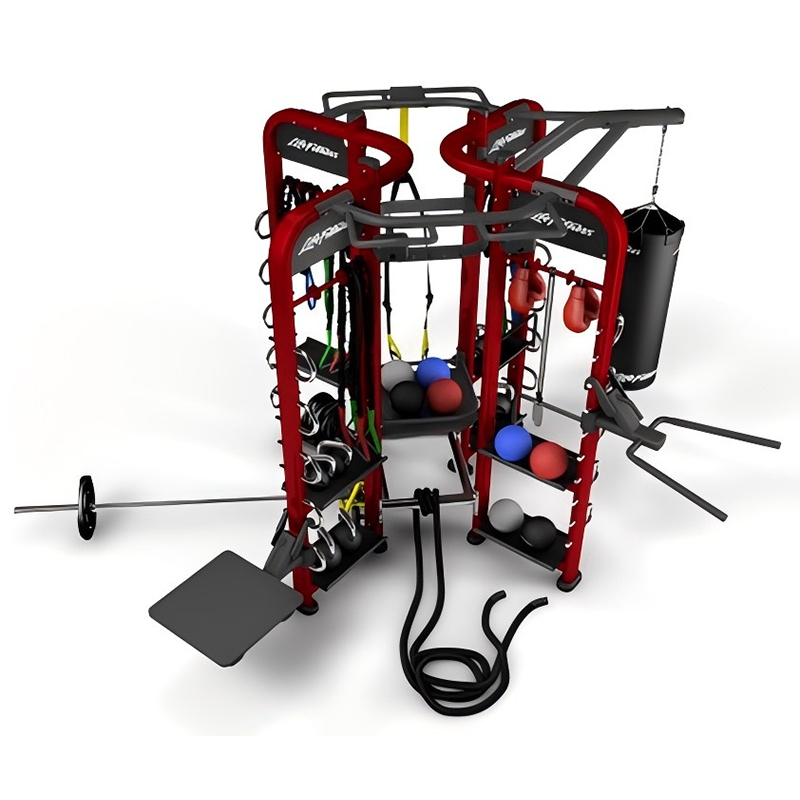

Система функциональной тренировки (D08-A)

Система функциональной тренировки (D08-A) -

Станок для прокатки шин А

Станок для прокатки шин А -

Деревянное оборудование для занятий греблей B

Деревянное оборудование для занятий греблей B -

тренажер сидячий ножной экстрактор

тренажер сидячий ножной экстрактор -

Гроулер велотренажер

Гроулер велотренажер

Связанный поиск

Связанный поиск- лист пп серый

- Страны-лидеры по закупкам керамических дисков с ручками в Китае

- Страны-лидеры по производству труб из сшитого полиэтилена в Китае

- Производители медицинского пвх футерованного медицинского брезента рулон 25 метров

- медицинские пвх бамперы vp 300 фабрики

- Фабрики фитнес-оборудования со штифтами

- Основные страны-покупатели направляющих для оборудования

- лист пп 3х1500х3000мм

- Производители полиэтиленовых компонентов

- паяльник для полипропиленовых листов купить