Производители каландрированных микрокристаллических листов в Китае

Когда говорят о каландрированных микрокристаллических листах, многие сразу представляют лабораторные условия и идеальную геометрию. На практике же в Китае это часто цеха с потёртыми бетонными полами, где оператор эмпирически регулирует зазор между валами, сверяясь с потрёпанным блокнотом. Именно в таких условиях рождаются те самые листы, что потом идут на футеровку химических аппаратов или форм для пищевой промышленности.

Технологические парадоксы каландрирования

Главный миф – будто микрокристаллическая структура гарантирует автоматически высокую износостойкость. На деле после каландров иногда получается 'мёртвый' поверхностный слой – внешне гладкий, но с нарушенной межмолекулярной связью. Помню, на одном из заводов в Цзянсу три партии подряд шли на брак из-за перегрева верхнего вала. Технолог тогда ругался, что термопары 'врут' на 7-8°C, но менять не стали – дешевле было увеличить допуск по толщине.

У Shandong Jinruida Environmental Protection Technology в этом плане интересный подход – они каландрируют с предварительной ориентацией молекул. Не то чтобы это была ноу-хау, но у них действительно меньше проблем с усадкой при механической обработке. Как-то разбирали с их технологом брак по заказу для немецкого концерна – оказалось, клиент сам виноват, требовал полировать до зеркального блеска, а потом жаловался на трещины у кромок.

Кстати, про оборудование. Китайские каландры последнего поколения уже почти не уступают европейским, но есть нюанс – сервоприводы часто ставят местные, а они 'задумываются' при резком изменении скорости. Для микрокристаллических листов это критично – появляются волны по кромкам. Приходится либо снижать производительность, либо ставить импортные модули (что редко кто делает).

Сырьевые компромиссы

С полипропиленом для каландрированных листов вечная головная боль – отечественные гранулы дешевле, но содержат следы катализаторов, которые дают помутнение. Корейские и саудовские чище, но дороже на 20-30%. Большинство производителей идёт на хитрость – делает сердцевину из местного сырья, а внешние слои из импортного. На сайте sdjrdhbkj.ru честно пишут про использование Saudi Basic Industries Corporation – это серьёзное заявление, хотя проверить сложно.

Заметил интересную тенденцию – последние два года растёт спрос на комбинированные материалы. Например, тот же Shandong Jinruida предлагает листы с керамическими включениями для абразивных сред. Технология не новая, но у них получилось снизить процент отслоения включений до 3-4% против обычных 7-8%. Думаю, секрет в каландрировании под углом, но детали не разглашают.

Кстати, про толщины. Стандартные 3-20 мм все делают, а вот с тонкими 1.5-2 мм начинаются проблемы. Как-то заказывали партию для медицинского оборудования – пришлось трижды переделывать, потому что при каландрировании появлялись микротрещины. В итоге Jinruida предложили увеличить толщину до 2.5 мм с компенсацией цены – сработало.

Контроль качества как предмет торга

Многие недооценивают важность контроля после каландров. Идеально ровный лист на выходе из валов через сутки может 'повести' из-за остаточных напряжений. Китайские заводы обычно проверяют выборочно – 1 лист из партии. Европейцы требуют сплошной контроль. Shandong Jinruida здесь пошли на компромисс – используют лазерное сканирование каждой второй единицы, что снижает стоимость, но даёт приемлемую статистику.

Запомнился случай с заказом из Польши – техзадание требовало однородности цвета по всей поверхности. Казалось бы, ерунда, но для микрокристаллических листов это оказалось сложнее, чем точность толщины. Пришлось устанавливать дополнительную систему фильтрации расплава – увеличило себестоимость на 12%, но клиент остался доволен.

Интересно, что для российского рынка часто соглашаются на упрощённый контроль – главное, чтобы не было видимых дефектов. Хотя в последнее время и наши стали требовать протоколы испытаний по полной программе. На сайте Jinruida кстати, выложили обновлённые методики проверки на ударную вязкость – видимо, готовятся к новым требованиям.

Логистические особенности

С транспортировкой каландрированных листов всегда проблемы – они чувствительны к перепадам температур. Особенно зимой, когда разница между цехом и улицей 30-40°C. Один раз видел, как целая партия покрылась микротрещинами при погрузке в -15°C – пришлось срочно организовывать подогрев кузова. Теперь многие, включая Shandong Jinruida, стали использовать термоусадочную плёнку с теплоизоляционными прокладками.

Морские перевозки – отдельная история. Контейнеры часто перегреваются на палубе, а для микрокристаллических материалов это смертельно. Приходится либо платить за рефрижераторы (дорого), либо ставить в обычные контейнеры датчики температуры с передачей данных. Второй вариант дешевле, но требует согласования со страховой компанией.

Заметил, что Jinruida последнее время активно работают с ж/д перевозками через Казахстан – видимо, нашли оптимальное соотношение цены и сохранности груза. Хотя для срочных заказов всё равно используют авиацию, несмотря на стоимость.

Перспективы и тупиковые направления

Сейчас многие пытаются делать каландрированные листы с наноструктурированием – модное направление, но пока малорезультативное. Дорого, а реального улучшения свойств на 5-7%, что не окупает затрат. Shandong Jinruida в этом плане ведут себя разумно – улучшают традиционные технологии вместо погони за модными тенденциями.

Интересно наблюдать за развитием перерабатывающего оборудования на их сайте – фрезерные станки с ЧПУ специально адаптированы под микрокристаллические материалы. Это правильный подход – ведь клиенту нужна не просто заготовка, а готовая деталь с точными размерами.

Из тупиковых направлений отмечу попытки совместить каландрирование с 3D-формованием – пока получается либо дорого, либо некачественно. Лучше уж делать традиционным способом, как на том же sdjrdhbkj.ru – стабильно и предсказуемо.

В целом китайские производители каландрированных микрокристаллических листов постепенно выходят на мировой уровень. Пусть не через революционные технологии, а через улучшение существующих процессов – но это как раз тот случай, когда эволюция работает надёжнее.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Беговая дорожка

Беговая дорожка -

Наклонная сидячая икра (D39-A)

Наклонная сидячая икра (D39-A) -

Разгибание ног(D02)

Разгибание ног(D02) -

Длинная тяга (D17)

Длинная тяга (D17) -

Беговая дорожка Цяо Шан

Беговая дорожка Цяо Шан -

Станок для прокатки шин А

Станок для прокатки шин А -

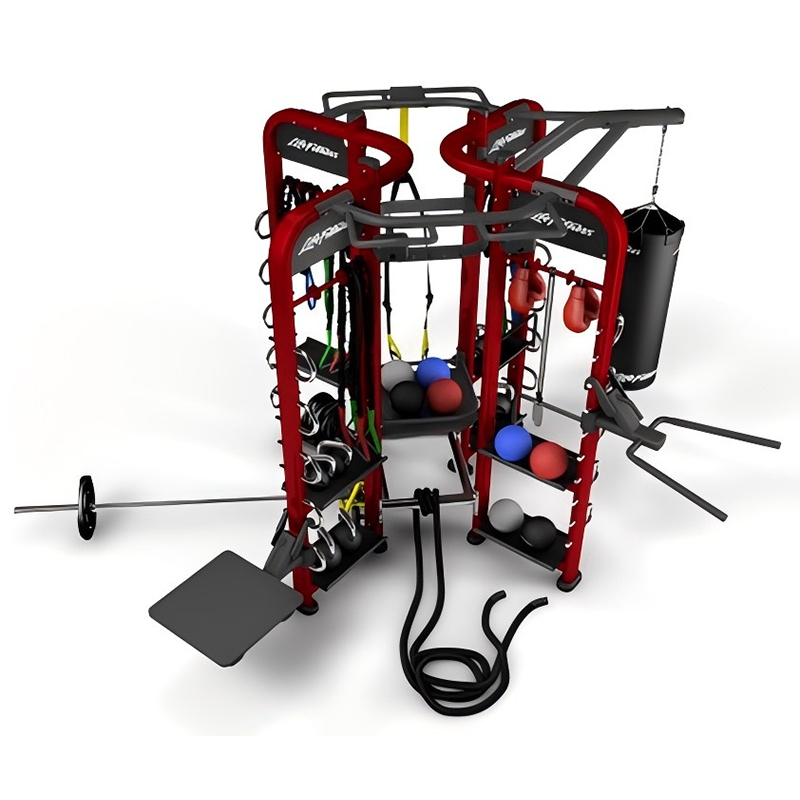

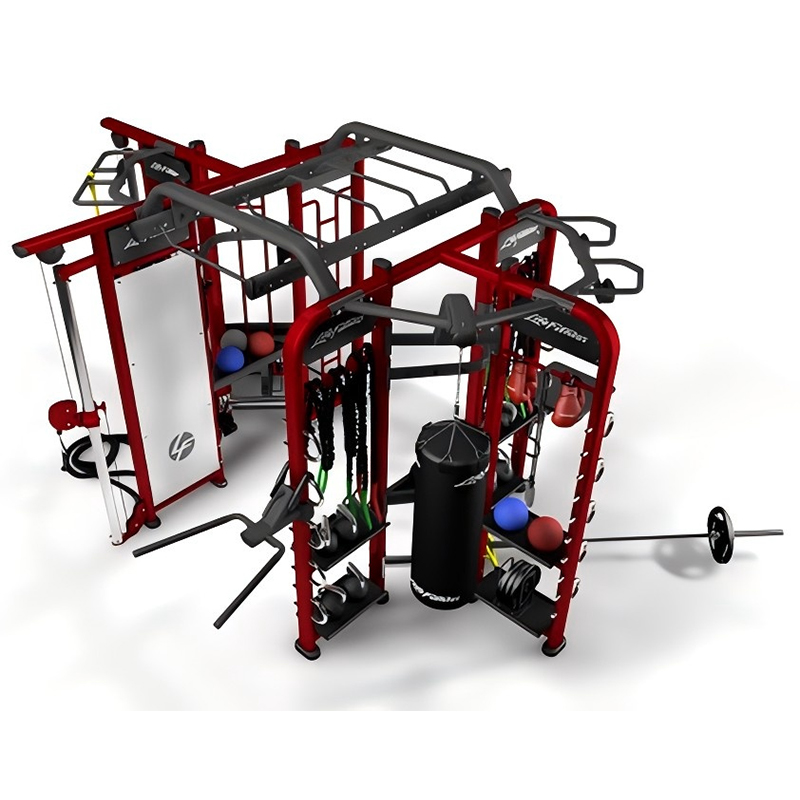

Фитнес для всей жизни оборудование для групповых тренировок Synrgy360 (S-2001)

Фитнес для всей жизни оборудование для групповых тренировок Synrgy360 (S-2001) -

Кроссовер кабеля (L23)

Кроссовер кабеля (L23) -

Домашняя беговая дорожка без двигателя

Домашняя беговая дорожка без двигателя -

Скручивания для живота (L08)

Скручивания для живота (L08) -

Многофункциональный римский стул

Многофункциональный римский стул -

Наклонный жим от груди (L02)

Наклонный жим от груди (L02)

Связанный поиск

Связанный поиск- Производители полипропиленового листа 5 мм

- Производители керамических стержней

- Планшетное фитнес-оборудование

- Производители листов из полимеризованного полиэтилена

- Основные страны-покупатели термостойких пп пластиковых этикеток

- прокладка трубы из сшитого полиэтилена расценка

- формула различных керамических изделий

- Китайские заводы по производству керамических форм

- лист полипропиленовый производство

- основные керамические изделия