Производители керамических облицовочных изделий из Китая

Когда слышишь про керамические облицовочные изделия из Китая, первое что приходит в голову — штампованный кафель с рынка 'Три богатыря'. На деле же за последние пять лет сегмент промышленной керамики пережил революцию, о которой у нас предпочитают молчать. Вот например — износостойкая керамика для горнорудных предприятий, где толщина защитного слоя исчисляется миллиметрами, а срок службы превышает европейские аналоги в 1.8 раза. Но об этом почему-то не пишут в глянцевых каталогах.

Эволюция материалов: от декора к функционалу

Помню, как в 2018 мы закупали партию алюмооксидной керамики для конвейерных роликов — тогда пришлось трижды перепроверять сертификаты. Сейчас же китайские производители дают протоколы испытаний по ГОСТ без лишних запросов. Ключевой сдвиг произошел в сегменте композитных решений: те же гибридные панели UHMW-PE с керамическими вставками, которые Shandong Jinruida поставляет для обогатительных фабрик — их сопротивление истиранию достигает 0.03 см3/м2·ч при нагрузке 50 МПа.

Особенно интересна история с микрокристаллическими плитами — изначально их позиционировали как замену литому камню, но в ходе эксплуатации выяснилось, что при температуре -40°C их ударная вязкость падает на 12-15%. Пришлось совместно с технологами Jinruida дорабатывать рецептуру — добавили оксид циркония в матрицу, что увеличило себестоимость на 7%, но решило проблему хладноломкости.

Кстати о нюансах — многие до сих пор путают литые керамические изделия с прессованными. В случае с облицовочными материалами для футеровки мельниц разница критична: прессованные плиты дают усадку 0.3% после термообработки, а литые — до 1.2%. Для резервуаров диаметром 8 метров это 96 мм неучтенного зазора, который приходится компенсировать полиуретановыми герметиками.

Технологические парадоксы и подводные камни

В прошлом году на одном из цементных заводов под Красноярском столкнулись с курьезной ситуацией — китайские керамические вставки для шнеков показывали разную степень износа на параллельных линиях. Оказалось, проблема в скорости вращения: при 180 об/мин абразивная стойкость сохранялась 9000 часов, а при 210 — падала до 6500. Пришлось заказывать кастомные пластины с градиентной плотностью — верхний слой 3.8 г/см3, нижний 3.5.

Здесь стоит отдать должное Shandong Jinruida — их инженеры быстро подготовили три варианта решения, причем третий вариант вообще не требовал замены крепежных элементов. Такая гибкость — редкое явление для китайских поставщиков, обычно работающих по стандартным ТУ.

Еще один момент, о котором редко говорят — зависимость геометрии изделий от сезона поставки. Осенью 2022 зафиксировали отклонение по плоскостности на 0.8 мм у партии плит 600×400 мм — производитель ссылался на влажность воздуха в цехе. Пришлось вводить поправочный коэффициент 1.12 для зимних поставок, хотя официально такой параметр нигде не закреплен.

Логистика как часть технологической цепочки

Морские перевозки — отдельная головная боль. Контейнер с керамическими силосными вкладышами в ноябре 2021 прибыл в Находку с конденсатом на упаковке — пришлось организовывать просушку в портовом складе. Сейчас производители керамики стали использовать вакуумные пакеты с силикагелем, но это добавляет 2-3% к стоимости.

Интересно, что сами китайские компании стали активнее открывать склады в Хабаровске и Новосибирске — у Jinruida, например, есть страховой запас на 140 тонн типовых позиций. Это снижает риски сезонных простоев, хотя и увеличивает конечную цену на 8-10%.

Отдельная история — таможенное оформление. С 2020 года керамические изделия проходят как 'промышленные компоненты', а не 'строительные материалы', что сокращает сроки растаможивания с 14 до 6 дней. Но требуется предоставлять дополнительные протоколы радиологического контроля — для продукции из провинции Шаньдун это обычно формальность, фон никогда не превышает 0.11 мкЗв/ч.

Экономика vs качество: нетривиальные решения

Часто сталкиваюсь с мифом, что китайская керамика — это всегда демпинг. В реальности себестоимость износостойких плит с содержанием Al2O3 92% почти идентична испанским аналогам — разница в 15-18% достигается за счет оптимизации логистики и меньшей маржи дистрибьюторов. При этом керамические облицовочные изделия для АЭС вообще не идут в открытую продажу — только под конкретные проекты с аудитом производства.

Любопытный кейс был с комбинатом в Норильске — закупили партию керамических вкладышей для гидроциклонов по цене 3800 руб/шт против немецких 6200. Через 11 месяцев эксплуатации выяснилось, что ресурс составил 78% от заявленного, но экономия все равно оказалась значительной — 2.1 млн руб на цикл замены.

Сейчас вижу тренд на кастомизацию — те же литые каменные плиты от Jinruida часто делают с пазами под сенсоры износа. Это добавляет 12% к стоимости, но позволяет прогнозировать замену узлов с точностью до 200 моточасов. Для горнодобывающих предприятий такая точность окупается за два месяца эксплуатации.

Перспективы и тупиковые ветви развития

В прошлом месяце тестировали экспериментальные образцы керамико-полимерных композитов — идея вроде бы перспективная, но на ударные нагрузки отклик хуже, чем у монолитной керамики на 23%. Видимо, придется ждать новых разработок в области нанопористых структур.

Зато превзошли ожидания микрокристаллические прокатные листы — при толщине 8 мм они выдерживают давление 850 МПа, что делает их интересными для пресс-форм горячего формования. Правда, пока не решена проблема с локальным перегревом свыше 400°C — появляются микротрещины после 3000 циклов.

Что действительно удивляет — скорость внедрения новых стандартов. Если в 2019 мы ждали обновления технических регламентов 2-3 года, то сейчас Jinruida самостоятельно сертифицирует новые модификации по Eurocode EN 15286 в течение 4 месяцев. Возможно, это следствие участия в международных проектах — их плиты из литого камня использовали при реконструкции порта в Гданьске.

В итоге понимаешь, что главное преимущество китайских производителей — не цена, а способность быстро адаптироваться под нестандартные требования. Как говорил технолог из Цзинаня: 'Для нас нет невозможных заказов, есть только разные сроки и бюджеты'. И это, пожалуй, лучшая характеристика для рынка, где стандартные решения работают лишь в 60% случаев.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Беговая дорожка Цяо Шан

Беговая дорожка Цяо Шан -

Машина джунглей (8-ярусная) (D08-B)

Машина джунглей (8-ярусная) (D08-B) -

Деревянное оборудование для занятий греблей B

Деревянное оборудование для занятий греблей B -

Универсальное оборудование для фитнеса Smith

Универсальное оборудование для фитнеса Smith -

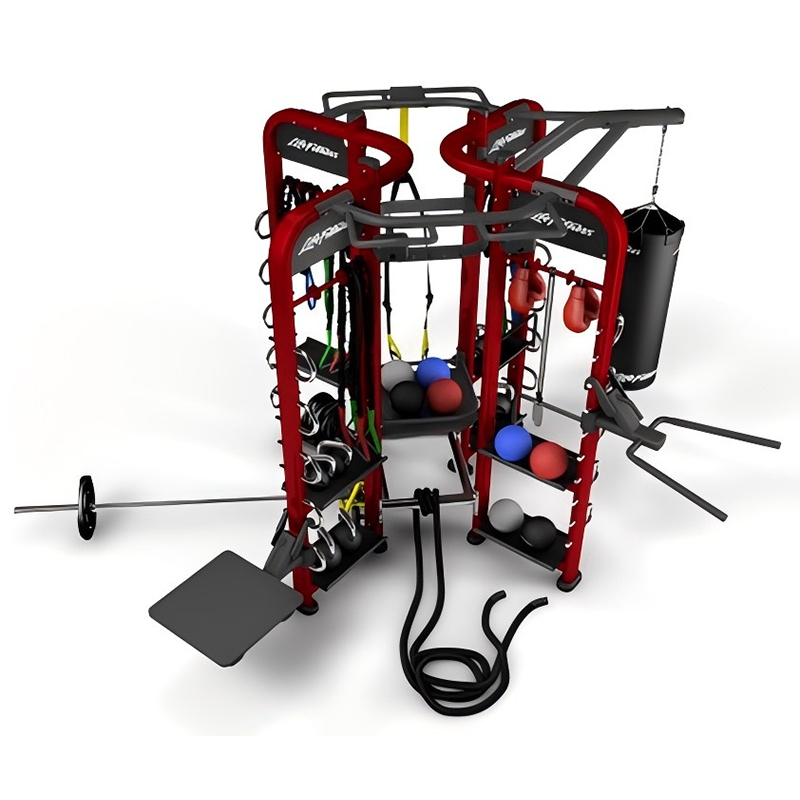

Фитнес для всей жизни оборудование для групповых тренировок Synrgy360 (S-2005)

Фитнес для всей жизни оборудование для групповых тренировок Synrgy360 (S-2005) -

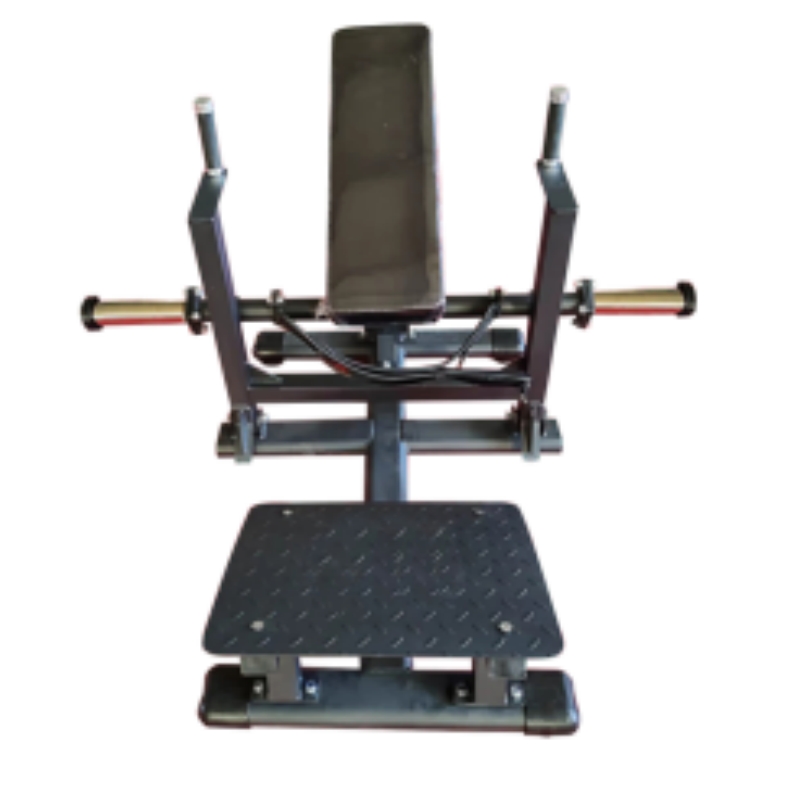

Жим от плеч(R2-09)

Жим от плеч(R2-09) -

Хакслайд(D37-B)

Хакслайд(D37-B) -

Разгибание ног(D02)

Разгибание ног(D02) -

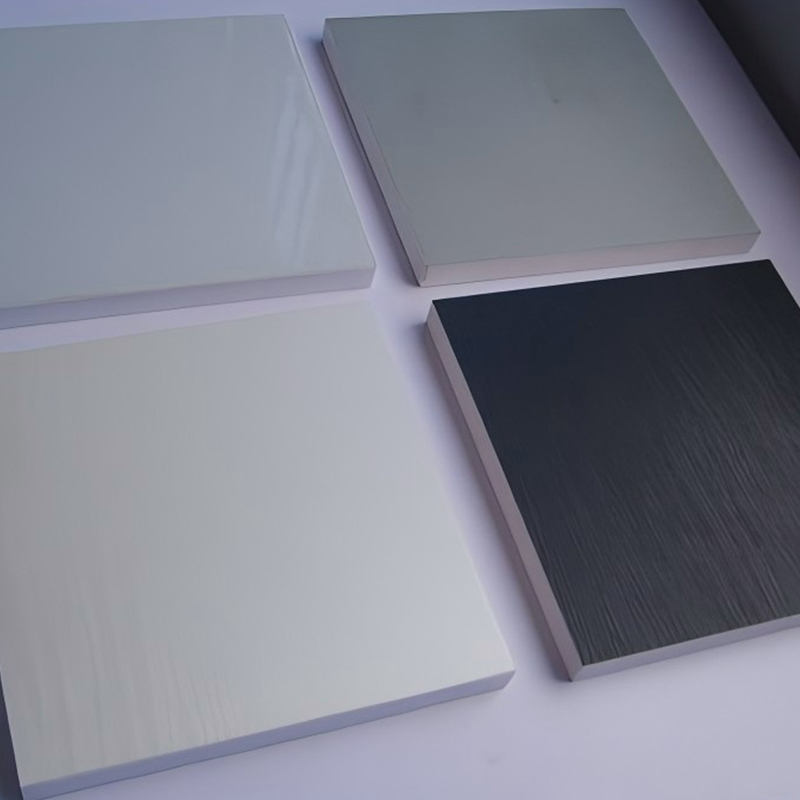

ПВХ листовой материал

ПВХ листовой материал -

умная ударная мишень

умная ударная мишень -

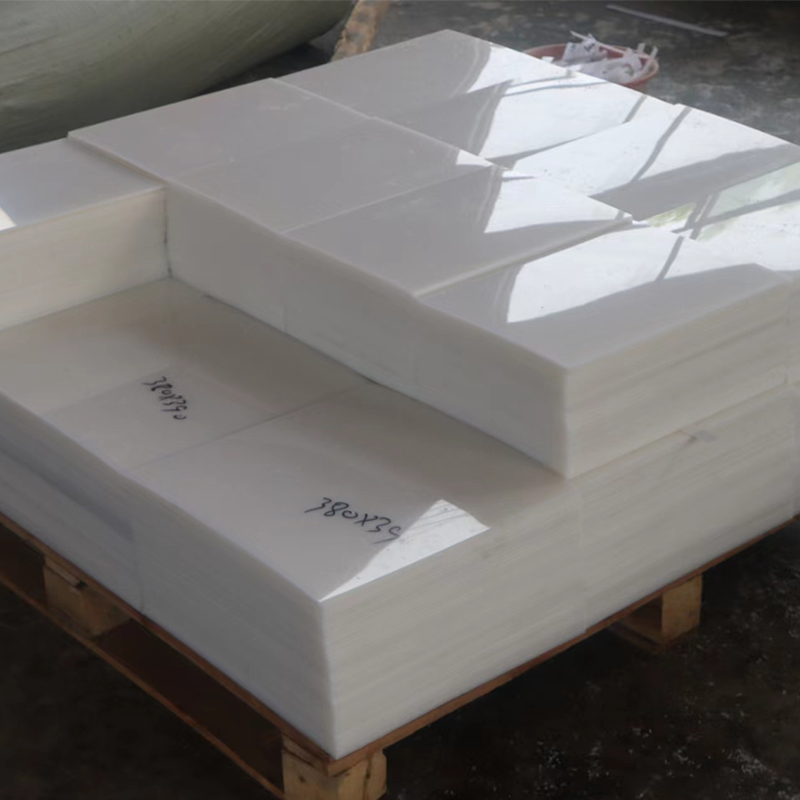

ПП листовой материал

ПП листовой материал -

Многошкивный (L18)

Многошкивный (L18)

Связанный поиск

Связанный поиск- пп на пластике что значит

- оборудование для детского фитнеса

- оборудование для фитнес тестирования

- Основные страны-покупатели черных керамических дисков

- Заводы по производству полипропиленового листа 3 мм

- белые керамические тарелки

- Производители посуды из обожженной глины

- Китайские заводы по производству керамических десертных тарелок

- Китайские фабрики по производству видов керамики

- литье керамических изделий