Производители модифицированных нейлоновых листов в Китае

Когда говорят о китайских производителях модифицированных нейлоновых листов, многие сразу представляют гигантские заводы с полной автоматизацией. На практике же часто встречаешь семейные цеха, где технология передаётся из поколения в поколение. Интересно, что даже крупные игроки вроде ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды начинали с кустарных методов, и этот опыт до сих пор влияет на подход к контролю качества.

Что скрывается за модификацией нейлона

В Шаньдуне видел, как добавляют минеральные наполнители в полиамид - не всегда равномерно, особенно в жару. Как-то раз партия листов пошла волной из-за нарушения температурного режима при введении графита. Пришлось переделывать три тонны материала, что вылилось в простой линии на неделю.

Стекловолокно - отдельная история. Казалось бы, стандартная добавка, но китайские технологи часто экономят на ориентации волокон. В результате получается анизотропный материал, который по-разному работает на растяжение вдоль и поперёк. На том же ООО Шаньдун Цзиньруйда после нашего совместного проекта установили дополнительное каландровое оборудование именно для решения этой проблемы.

Антифрикционные модификации - вот где настоящий хаос. Одни используют дисульфид молибдена, другие - политетрафторэтилен, причём смешивают 'на глазок'. Помню, заказчик жаловался, что листы из одной партии имеют разный коэффициент трения. Оказалось, мешалка в реакторе работала с перебоями.

Региональные особенности производства

В Цзянсу почему-то любят добавлять больше пластификаторов, чем нужно - видимо, из-за влажного климата. Но потом листы 'потеют' при перепадах температур. Приходится объяснять заказчикам из Средней Азии, почему материал ведёт себя нестабильно в сухом континентальном климате.

Шаньдунские производители, включая Цзиньруйда, научились работать с армирующими сетками - но не всегда признаются, когда используют рециклированные материалы. Хотя, если честно, иногда вторичка даёт даже лучшие результаты по ударной вязкости, если правильно подобрать параметры экструзии.

На севере Китая вообще свой подход - там предпочитают работать с более толстыми листами, до 100 мм. Но и проблемы соответствующие: внутренние напряжения, которые снимают неделю в термокамерах. Не каждый завод может позволить себе такие мощности.

Оборудование и его капризы

Экструдеры немецкие против китайских - вечная дилемма. На сайте шаньдунского завода пишут про современное оборудование, но на деле часто встречаешь гибридные решения. Например, шнеки от Brabender, а системы охлаждения - местного производства.

Проблема чистоты сырья - бич всех производителей. Фильтры забиваются каждые 200-300 часов работы, а прочистка занимает целую смену. Как-то пришлось экстренно останавливать линию из-за попавшего в гранулят металлического включения - испортили 12 метров готового листа.

Калибровка валков - это отдельное искусство. Технологи с 20-летним стажем до сих пор пользуются щупами, не доверяя электронным датчикам. Говорят, 'машина врет, а металл не соврёт'. Возможно, поэтому на том же Шаньдун Цзиньруйда сохранили ручную регулировку параллельности валков.

Специфика контроля качества

Испытания на ударную вязкость по Шарпи - постоянно спорю с технологами. Одни считают достаточным тестировать каждую десятую партию, другие настаивают на сплошном контроле. Правда, как всегда, посередине: нужно учитывать назначение листов. Для футеровки рудоразмольных мельниц - да, каждый лист, а для упаковочного оборудования - выборочно.

Твёрдость по Шору - вот где настоящая лотерея. Разные партии полиамида-6 дают разброс до 5 единиц, даже при одинаковых условиях переработки. Приходится вести статистику по каждому поставщику капролактама.

Водопоглощение - головная боль всех производителей нейлона. Сушим гранулы по 12 часов, а потом листы всё равно 'ведут' после пропитки маслом. На Цзиньруйда как-то пробовали вакуумную сушку - помогает, но удорожает процесс на 15%.

Практические кейсы и неудачи

Был случай на цементном заводе в Казахстане - заказали нейлоновые листы для футеровки. Мы поставили стандартные PA6, а оказалось, нужен был полиамид-66 с углеродным наполнением. Пришлось срочно перезапускать производство, неся убытки.

Ещё запомнился заказ на листы для пищевой промышленности. Казалось бы, всё просто - белый цвет, сертификаты. Но забыли уточнить про устойчивость к моющим средствам. В результате материал пожелтел после трёх месяцев эксплуатации.

А вот с горнорудной компанией из Чили получилось удачно. Совместно с технологами ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды разработали композитный материал на основе нейлона с керамическими включениями. Правда, пришлось полностью перенастраивать экструдер - увеличили зазоры и температуру цилиндров.

Перспективы и тупиковые направления

Сейчас все увлеклись нанокомпозитами, но практического смысла мало - дорого, а прирост свойств не всегда оправдан. Гораздо перспективнее кажутся гибридные материалы типа нейлон-полиуретан, которые шаньдунский производитель пробует для специальных применений.

Биоразлагаемые модификации - полный провал в нашем случае. Нейлон и так достаточно стабилен, а при добавлении 'зелёных' пластификаторов теряет механические характеристики. Лучше уж использовать переработанный материал, как делают на некоторых линиях Цзиньруйда.

Интересное направление - цветовые маркеры для разных модификаций. Не просто красители, а вещества, меняющие цвет при определённых температурах или нагрузках. Пока экспериментально, но для ответственных применений может пригодиться.

Выводы, которые нигде не прочитаешь

Главный секрет - не в формуле, а в дисциплине производства. Видел заводы с устаревшим оборудованием, но делающие отличные листы - потому что не экономят на контроле каждого этапа. И наоборот - современные автоматизированные линии, выдающие брак из-за халатности персонала.

С китайскими производителями нужно говорить на языке конкретных технических требований. Не 'нам нужен прочный нейлон', а 'требуется устойчивость к абразивному износу при нагрузке 2 МПа в среде известковой пыли'. Тогда и модифицированные нейлоновые листы будут соответствовать ожиданиям.

И да - никогда не верьте образцам из специально приготовленных партий. Просите предоставить материал из текущего производства, желательно с середины смены. Это правило выработано годами сотрудничества с разными заводами, включая ООО Шаньдун Цзиньруйда.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Многофункциональный римский стул

Многофункциональный римский стул -

Отведение и приведение бедра (L03)

Отведение и приведение бедра (L03) -

Олимпийская наклонная скамья (L25)

Олимпийская наклонная скамья (L25) -

Потрясающая классика (D44)

Потрясающая классика (D44) -

Акула приседания фитнес оборудование

Акула приседания фитнес оборудование -

Разгибание и сгибание ног (H05)

Разгибание и сгибание ног (H05) -

Велосипедное оборудование для фитнеса

Велосипедное оборудование для фитнеса -

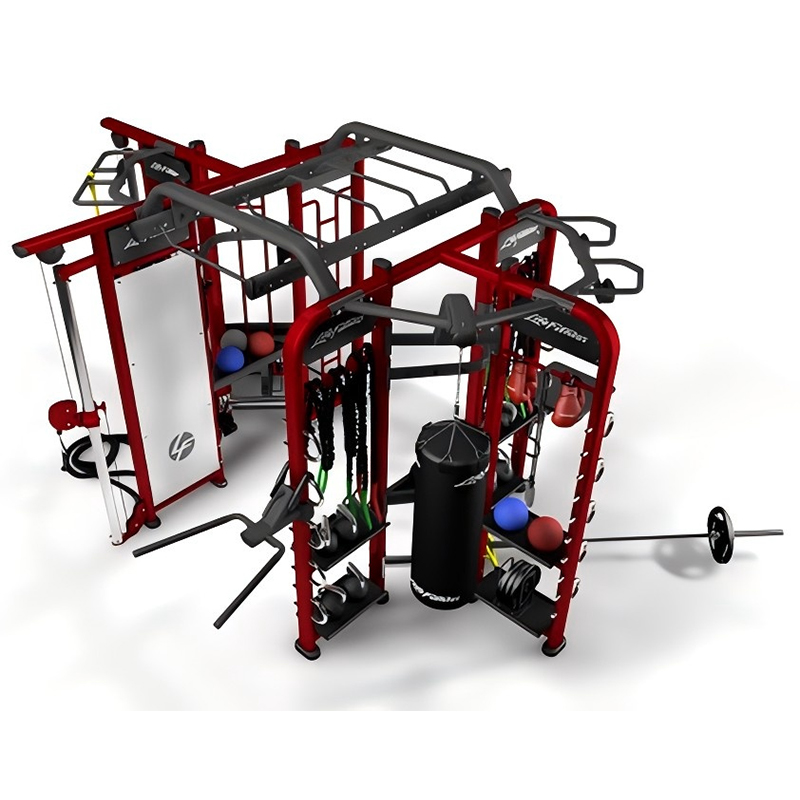

Фитнес для всей жизни оборудование для групповых тренировок Synrgy360 (S-2001)

Фитнес для всей жизни оборудование для групповых тренировок Synrgy360 (S-2001) -

Регулируемый стул для гантелей

Регулируемый стул для гантелей -

Приводящая мышца (D10)

Приводящая мышца (D10) -

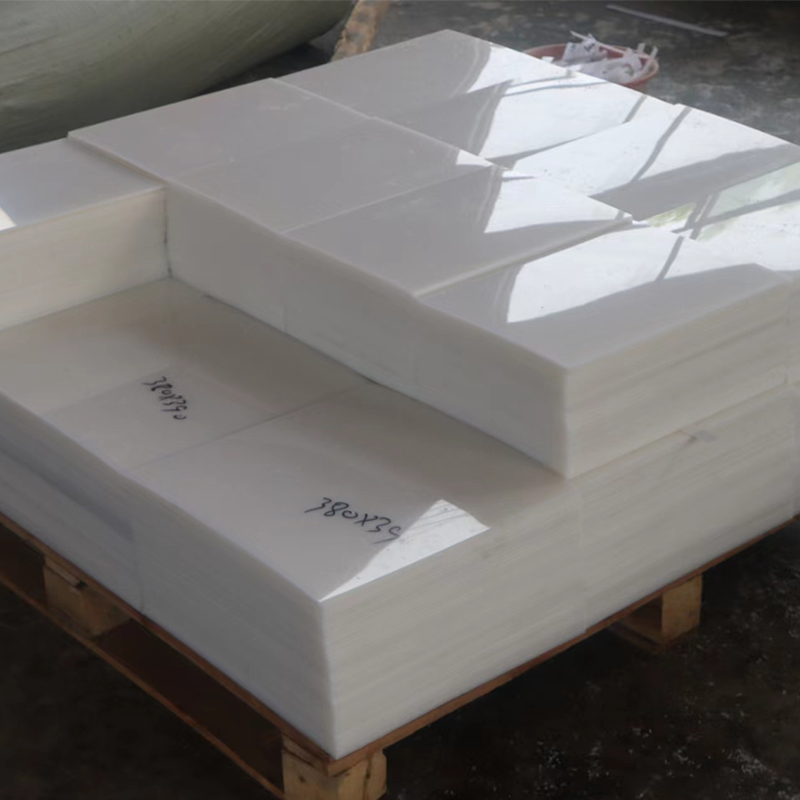

ПП листовой материал

ПП листовой материал -

Машина джунглей (8-ярусная) (D08-B)

Машина джунглей (8-ярусная) (D08-B)

Связанный поиск

Связанный поиск- прокладка труб из полиэтилена

- Китайские заводы по производству пищевых керамических дисков

- Китай фабрики керамических плит

- Китайские производители нейлоновых деталей специальной формы

- Заводы по производству огнестойких полиэтиленовых листов

- Китайские производители керамических дисков с картинками

- Ведущие покупатели керамических изделий из Екатеринбурга Китай

- Как сваривать полипропиленовые листы производители в Китае

- Заводы по производству листа пвх 10 мм

- лист пвх 5мм