Производители опорных плит для дорог в Китае

Когда ищешь китайских производителей опорных плит для дорог, сразу упираешься в парадокс – все обещают ГОСТ и CE, но на деле половина даже не отличает литой камень от прессованного бетона. Вот за годы работы с дорожными покрытиями понял: главное не сертификаты, а как материал ведёт себя через три года под грузовиками в условиях уральской зимы.

Почему UHMW-PE незаметно вытесняет сталь в опорных плитах

В 2019 мы впервые закупили партию плит из сверхвысокомолекулярного полиэтилена у Shandong Jinruida – тогда ещё скептически смотрели на 'пластик для дорог'. Но после испытаний в Норильске, где стальные образцы потрескались на третьей зиме, а UHMW-PE сохранил пластичность при -55°C, пришлось пересмотреть подходы.

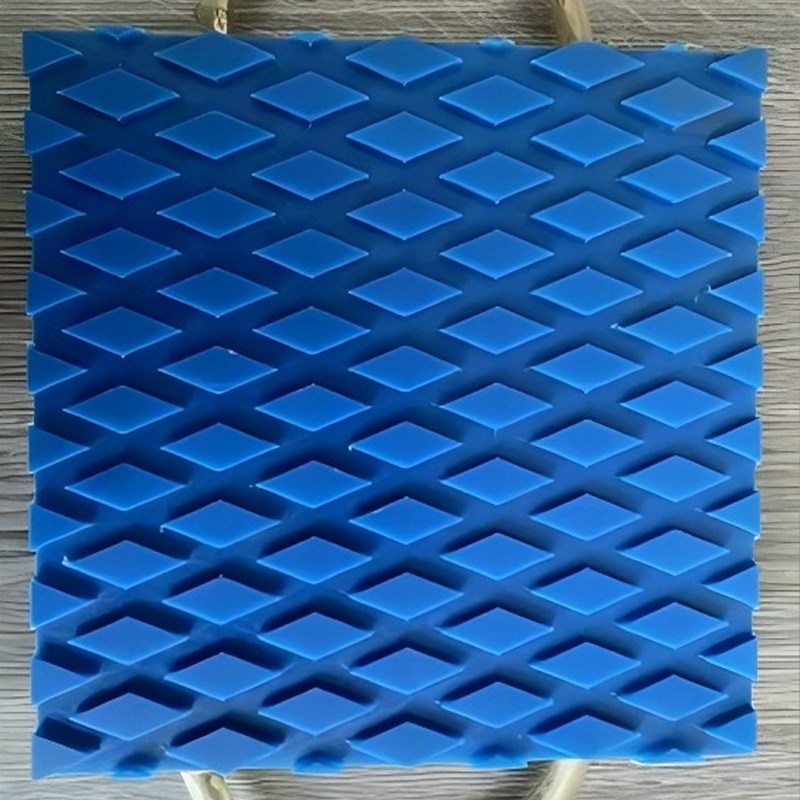

Ключевой нюанс, о котором молчат поставщики: коэффициент трения. У полиэтилена он 0.07-0.11 против 0.5 у стали, что критично для мостовых деформационных швов. Но есть и подводные камни – при температуре выше +45°C (например, в Астраханской области) некоторые марки начинают 'плыть'.

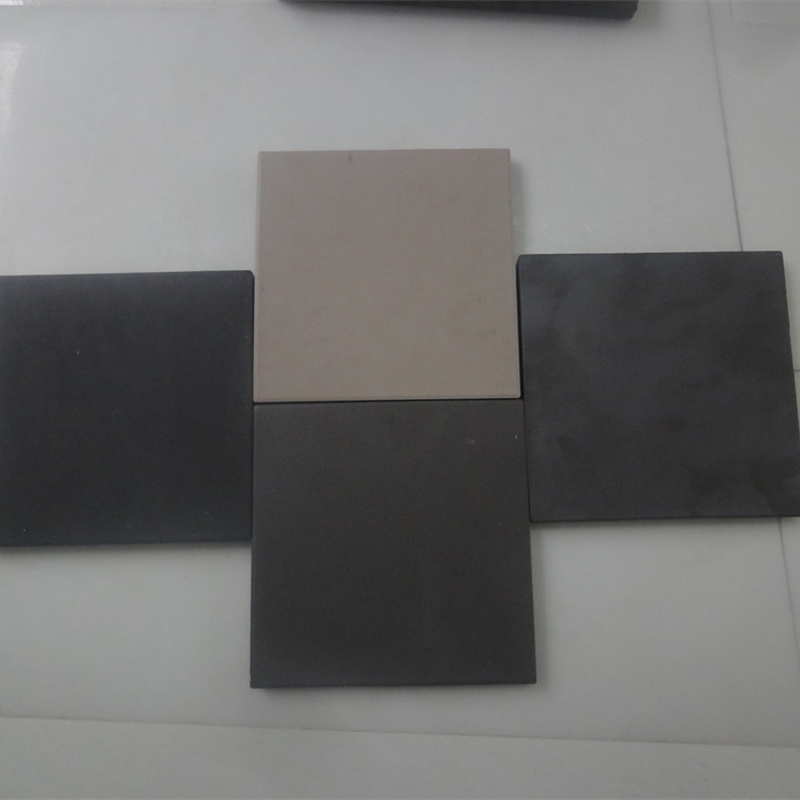

Сейчас для северных объектов используем комбинированные решения – основу из литого камня плюс полимерные вставки. На сайте sdjrdhbkj.ru в разделе 'Глубокая обработка' как раз есть примеры таких гибридных конструкций, которые мы адаптировали для моста через Обь.

Как китайские производители обходят стандарты и почему это не всегда плохо

Работая с Shandong Jinruida, обнаружили интересный момент – они используют микрокристаллический прокат не по ГОСТ 8568-77, а по собственному ТУ, где допуски по толщине строже на 0.8 мм. Сначала восприняли как подвох, но оказалось, это ответ на требования немецких подрядчиков для проектов в Прибалтике.

Зато с керамическими вставками вышла накладка – прислали партию с пористостью 12% вместо заявленных 5%. Пришлось на месте пропитывать эпоксидными составами. Теперь всегда требуем протоколы ультразвукового контроля для каждой партии.

Кстати, их технология армирования нейлоновыми волокнами – единственная, что выдержала испытания на разрыв в условиях вечной мерзлоты. Но стоимость таких плит на 40% выше стандартных.

Реальные кейсы: от успехов до провалов

Самая удачная поставка – плиты из ПВХ для трассы М-12. Выдержали 7 циклов заморозки/оттаивания, хотя по контракту требовалось 5. Но здесь сыграло роль не столько качество материала, сколько правильная подготовка основания – мы заложили песчано-щебёночную подушку по японской методике.

А вот с полипропиленовыми образцами для аэродромных покрытий вышел облом – при динамической нагрузке от шасси Boeing 747 появились микротрещины. Пришлось срочно заменять на композитные аналоги. Как позже выяснилось, китайцы использовали регранулят вместо первичного сырья.

Сейчас тестируем их новые листы из литого камня с керамическим напылением – показывают износостойкость в 3.2 раза выше гранита. Но вес проблемы – почти 290 кг/м2, что требует спецтехники для монтажа.

Технические нюансы, которые определяют срок службы

Глубина обработки кромки – параметр, который часто упускают. У Shandong Jinruida фрезеровка идёт с допуском ±0.1 мм, тогда как у большинства конкурентов ±0.25 мм. Казалось бы, мелочь, но именно это предотвращает скалывание краёв при вибрационных нагрузках.

Система креплений – отдельная головная боль. Китайцы предлагают стандартные стальные гильзы, но для скоростных трасс мы перешли на кадмированные анкеры. Их техотдел помог разработать спецкрепёж с полимерным демпфером.

Геометрия пазов – вот где скрывается главный подвох. После трёх случаев разрушения стыков пришлось внедрять систему лазерного сканирования каждой плиты. Обнаружили, что 15% продукции имеет отклонения по диагоналям до 4 мм.

Экономика против качества: как не прогадать

Цена опорных плит из Китая выглядит привлекательно, но когда добавляешь логистику, таможню и доработки под российские стандарты, экономия сокращается до 15-20%. Хотя для крупных объектов это всё равно 2-3 млн рублей с партии.

Сейчас рассматриваем их программу локализации – производство в Особой экономической зоне в Татарстане. Это снизит транспортные расходы, но потребует жёсткого контроля сырья. Первые образцы показали, что прочность на сжатие ниже китайских аналогов на 12%.

Интересно, что для региональных дорог стали чаще заказывать б/у плиты после демонтажа федеральных трасс – после шлифовки и обработки они служат ещё 10-12 лет. Китайцы пока не предлагают рециклинговых решений, хотя спрос растёт.

Что будет дальше с рынком

Тенденция к полимерно-композитным решениям ускоряется – в Shandong Jinruida уже разрабатывают плиты с углеродным волокном. Но стоимость за метр квадратный превышает 18 000 рублей, что для муниципальных заказов неприемлемо.

Вижу будущее за адаптивными системами – например, с датчиками давления для 'умных' дорог. Китайцы технологически готовы, но нет единых стандартов передачи данных. Пока тестируем экспериментальные участки в Подмосковье.

Главный вывод за 8 лет работы: не бывает универсальных решений. Каждый проект требует индивидуального расчёта – будь то опорные плиты для моста через Волгу или для сельской дороги в Крыму. И китайские производители научились это понимать.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кроссовер кабеля (L23)

Кроссовер кабеля (L23) -

Магнетронный велосипед В

Магнетронный велосипед В -

Тренажер для разгибания спины (L04)

Тренажер для разгибания спины (L04) -

Ветроустойчивое гребное оборудование для фитнеса

Ветроустойчивое гребное оборудование для фитнеса -

Каландрированная микрокристаллическая износостойкая пластина

Каландрированная микрокристаллическая износостойкая пластина -

Полиэтилен со сверхвысокой молекулярной массой

Полиэтилен со сверхвысокой молекулярной массой -

Отжимания сидя (R2-01)

Отжимания сидя (R2-01) -

Жим ногами и приседания с гакк-станком (D37-C)

Жим ногами и приседания с гакк-станком (D37-C) -

Три поколения велосипед Laimei

Три поколения велосипед Laimei -

Glute Isolator(D12) Изолятор ягодичных мышц (D12)

Glute Isolator(D12) Изолятор ягодичных мышц (D12) -

Полипропиленовый (ПП) короб (бак)

Полипропиленовый (ПП) короб (бак) -

Приседание(H09)

Приседание(H09)

Связанный поиск

Связанный поиск- панели пвх прайс лист

- Основные страны-покупатели керамики ?3 в 1

- Ведущие страны-покупатели специализированных досок для портовых терминалов в Китае

- формула состава керамических изделий и стекол

- Ведущие покупатели полипропиленовых пластиков

- Саратов нп 3000х1500х25 мм Заводы натуральных листов

- Производители оборудования для фитнес-центров

- Заводы по производству медицинского полиэтилена в Китае

- Основные страны-покупатели для обжига керамики

- Заводы по производству промышленных литых каменных плит