Производители 92 керамики в Китае

Когда слышишь про производителей 92 керамики, сразу представляешь гигантские заводы с идеальными линиями. На деле же 92% глин в Шаньдуне дают нестабильную усадку при обжиге, и половина 'производителей' работают на перепроданном сырье из Исина. Сам видел, как конкуренты выдавали керамогранит за износостойкую керамику — отсюда и 70% брака в поставках для шахтных труб.

Почему Шаньдун стал центром керамических парадоксов

В 2018 мы закупали партию 92 керамики для футеровки мельниц в Цзинане. Местный поставщик клялся, что использует только немецкие прессы. При разгрузке заметил, что края плит крошатся при точечной нагрузке — оказалось, добавка дисперсного оксида алюминия не превышала 12%. После этого всегда требую протоколы рентгенофазового анализа прямо на складе.

Кстати, именно в Шаньдуне начали комбинировать UHMW-PE с керамическими вставками для спиральных конвейеров. Технология родилась случайно — инженер из Цзыбо смешал пробную партию полимера с дроблёной керамикой, чтобы проверить адгезию. Сейчас такой композит держит ударную нагрузку до 5 Дж/см2, но только если керамика спечена при 1280°C, а не при 1150°, как часто экономят мелкие цеха.

Завод ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды (https://www.sdjrdhbkj.ru) как раз из тех, кто сохранил печи с точным контролем температуры. Их литые каменные листы с керамическим напылением мы тестировали на абразивный износ — потеря массы составила 0.8 г/м2 против 2.3 г/м2 у аналогов из Хэнани. Правда, для сложных профилей типа спиралей Архимеда им требуется на 3 дня дольше, чем заявлено в каталоге.

Как отличить производителя от переупаковщика

В 2021 году искали поставщика 92 керамики для гидроциклонов. Из 17 заводов, размещённых на B2B-площадках, только 4 имели полный цикл от пресс-форм до газостатического прессования. Остальные работали по схеме 'купил плиты в Ляонине → нарезал → переупаковал'. Критерий прост: если менеджер не может показать видео с участка глазурования — перед вами трейдер.

Особенно сложно с толщиной свыше 40 мм. Большинство используют метод полусухого прессования, что даёт неравномерную плотность по краям. На том же Шаньдун Цзиньруйда для таких задач идёт вакуумное литьё — видимо, сказывается опыт работы с микрокристаллическими листами, где требования к гомогенности строже.

Запомнился случай с 'керамическими' подшипниками для пульпопроводов. Поставщик из Вэйфана прислал образцы с твёрдостью 85 HRA вместо заявленных 90. При вскрытии партии обнаружили, что это была обычная техническая керамика с добавкой карбида вольфрама. Убыток — 12 тысяч долларов, зато теперь всегда проверяю сертификаты не по PDF, а через запрос в базу CNCA.

Технологические ловушки при работе с алюмооксидной керамикой

Содержание Al?O? в 92% — это не постоянная величина, а диапазон 91.5-92.3%. Разница критична для работы в щелочных средах: при pH>12 материал с нижней границей теряет до 30% массы уже через 200 циклов. Наш технолог всегда забирает пробы с разных участков партии — особенно после инцидента с футеровкой реактора в Норильске.

Пористость — отдельная головная боль. Китайские производители редко указывают её в спецификациях, хотя для гидротранспорта это ключевой параметр. Стандартные 3-5% пористости для 92 керамики не подходят для шламовых насосов — нужны показатели <1.5%, чего добиваются только многоэтапным прессованием. У Шаньдун Цзиньруйда в этом плане интересная разработка — они используют виброуплотнение с последующим изостатическим прессованием, что даёт плотность 3.65 г/см3.

Кстати, их сайт https://www.sdjrdhbkj.ru не зря акцентирует на глубокой обработке — для керамических сегментов сложной формы типа улиток центробежных насосов это ключевое преимущество. Большинство заводов предлагают только прямые плиты, а фрезеровку отдают субподрядчикам, что удваивает сроки.

Практические кейсы: где 92% керамика работает, а где нет

Для абразивных желобов с углом наклона свыше 45° классическая 92 керамика не подходит — нужны композитные решения. В 2022 тестировали гибридные панели от Шаньдун Цзиньруйда: керамика 8 мм + полимерная подложка 6 мм. Результат: срок службы 14 месяцев против 8 месяцев у монокерамики, но стоимость на 40% выше. Для ГОКов с высокой производительностью это окупается, для мелких карьеров — нет.

В винтовых конвейерах важна не твёрдость, а сопротивление сдвигу. Здесь показателен опыт с цементным заводом в Кемерово: после перехода на керамику от производителей из Китая с шероховатостью Rz≤3.2 мкм износ спиралей снизился в 4 раза. Но пришлось дорабатывать крепления — стандартные болты не держали вибрацию.

Самое неочевидное применение — футеровка воздуховодов пневмотранспорта. Частицы угольной пыли размером менее 50 мкм действуют как абразивный газ. Керамика 92% выдерживает не более 9 месяцев, после чего требуется замена участков за коленами. Альтернатива — литые базальтовые вставки, но их вес на 60% выше.

Что скрывают техкарты производителей

Ни один китайский поставщик не укажет в документации скорость охлаждения после обжига. А это влияет на микротрещины: при быстром охлаждении в структуре появляются напряжения, которые проявляются через 2-3 месяца эксплуатации в циклических режимах. Просите всегда данные о термообработке — если отказывают, значит, используют туннельные печи с принудительным обдувом.

Маркировка — отдельная история. Видел как на плитах с содержанием Al?O? 89% стирали лазерную гравировку и наносили новую. Сейчас требуем наносить маркировку кислотным травлением глубиной не менее 0.2 мм — такую не перебить.

У ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды в этом плане прозрачнее: высылают фото каждой партии с пробирками-свидетелями, которые обжигаются вместе с основной продукцией. Их техотдел даже присылает графики кривых обжига по требованию — редкость для китайских компаний среднего размера.

Перспективы рынка: куда движется отрасль

Сейчас наблюдается переход от монолитной керамики к сегментированным решениям. Вместо цельных труб — набранные из шестигранных элементов конструкции. Это снижает стоимость замены на 30%, но требует ювелирной подгонки стыков. Производители 92 керамики в Китае только осваивают эту технологию — пока видны зазоры до 0.8 мм против требуемых 0.3 мм.

Второй тренд — гибридизация. Комбинация керамических элементов с полимерными матрицами типа UHMW-PE, которые упоминаются в описании Шаньдун Цзиньруйда. Такие решения уже тестируем для рудных бункеров — пока есть проблемы с адгезией при температурах ниже -25°C.

К 2025 ожидаю появление керамики с направленной пористостью — лабораторные образцы показывают увеличение ударной вязкости на 15% без потери износостойкости. Но для массового производства нужны новые печи с градиентным нагревом, а это инвестиции от $2 млн, которые смогут позволить лишь 5-6 заводов в Китае.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Приводящая мышца (D11)

Приводящая мышца (D11) -

Многофункциональный римский стул

Многофункциональный римский стул -

Приводящая мышца (D10)

Приводящая мышца (D10) -

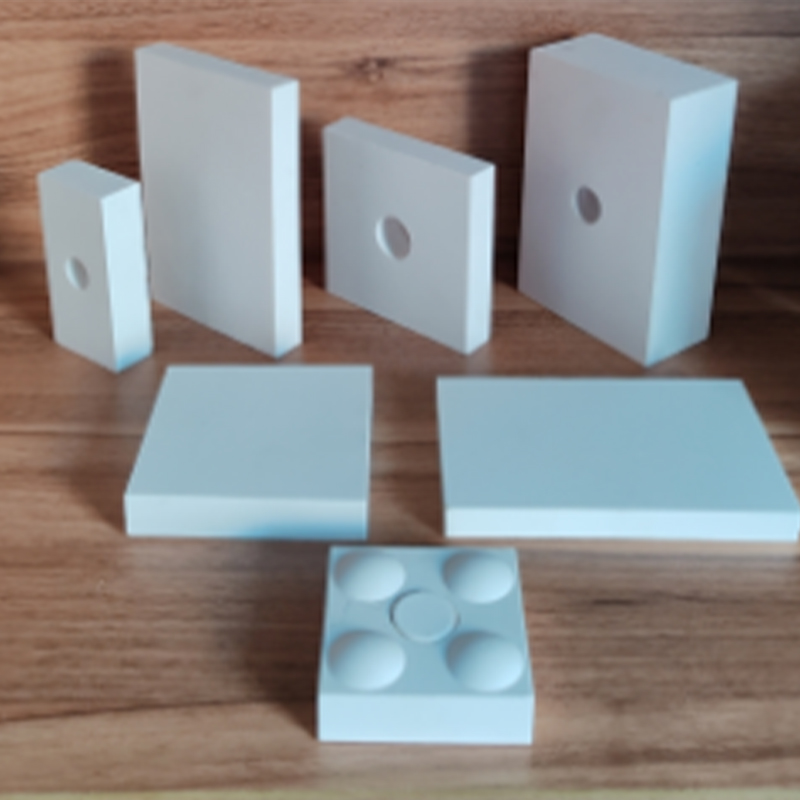

Керамическая тарелка

Керамическая тарелка -

Жим от груди (L01)

Жим от груди (L01) -

Наклонный жим от груди (L02)

Наклонный жим от груди (L02) -

Профессиональная резиновая гантель(A02-A)

Профессиональная резиновая гантель(A02-A) -

Разгибание спины (D16)

Разгибание спины (D16) -

Кроссовер кабеля (D08)

Кроссовер кабеля (D08) -

Машина для джунглей (4-х ярусная) (D08-C)

Машина для джунглей (4-х ярусная) (D08-C) -

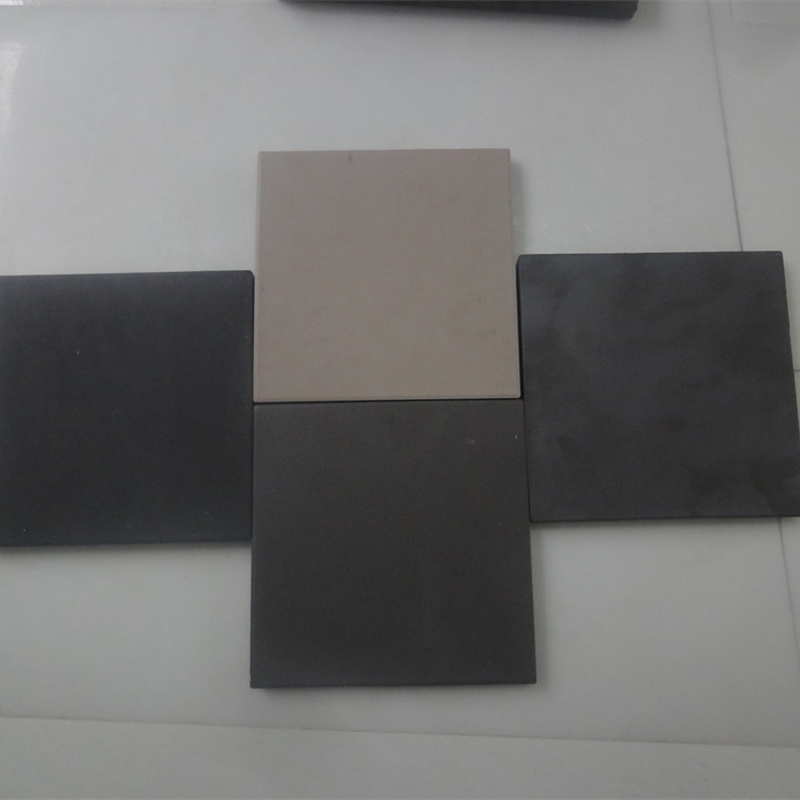

Каландрированная микрокристаллическая износостойкая пластина

Каландрированная микрокристаллическая износостойкая пластина -

Магнетронный велосипед В

Магнетронный велосипед В

Связанный поиск

Связанный поиск- прокладка трубопроводов из сшитого полиэтилена

- Основные страны-покупатели монтажного листа пвх

- Китайские производители керамических дисков ручной работы

- Китайские заводы по производству основной керамики

- Основные покупатели оборудования для фитнес-тестирования

- Рельсы для оборудования

- Китайские производители специализированных досок для портовых терминалов

- лист полипропиленовый блоксополимер

- Китайские производители санитарной керамики

- Китайские заводы по производству керамических декоративных тарелок